Введение🔗

Представьте, что вы собираетесь сверлить отверстие в бетонной стене и внезапно попадаете на стальной пруток. Такое случается, если заранее не определить расположение арматуры. Поиск арматуры в бетоне – задача, с которой регулярно сталкиваются инженеры и строители. За 11 лет работы в области неразрушающего контроля мне довелось не раз проводить обследование железобетонных конструкций, и каждый такой проект убеждает: знать, где находятся стальные стержни в бетонной конструкции, жизненно важно. Почему? Потому что от этого зависит безопасность работ, сохранность конструкции и соответствие ее проектным требованиям. В этой статье я, инженер-эксперт, расскажу, зачем нужен поиск арматуры в бетоне и как его выполнять правильно, поделюсь профессиональными инсайтами, примерами из практики и нормативными требованиями.

Что скрывает бетон? В практике обследований часто встречается, что фактическое расположение арматуры отличается от проектного. Однажды при проверке перекрытия мы обнаружили, что продольная арматура смещена на 5 см от задуманного положения – плотники неправильно установили закладные фиксаторы. Если бы не своевременное сканирование, конструкцию могли бы просверлить в опасном месте. Поиск арматуры помогает увидеть невидимое, предотвратить аварию и убедиться, что здание имеет ту прочность, на которую рассчитано.

Зачем искать арматуру в бетонных конструкциях?🔗

Причин, по которым проводят поиск арматуры, несколько, и все они связаны с безопасностью и качеством сооружений:

Избежание повреждений при работах🔗

Перед сверлением, резкой или алмазным бурением бетона важно знать, где пролегают стальные стержни, чтобы не повредить их инструментом. Поврежденная арматура может ослабить конструкцию и привести к дорогостоящему ремонту[1][2]. Например, при установке анкеров или прокладке коммуникаций в стене знание местоположения прутьев помогает выбрать безопасное место для отверстия.

Контроль качества строительства🔗

При приемке новых зданий или производстве железобетонных изделий проверяют, соответствует ли фактическое армирование проекту. Правильный шаг стержней, нужное число прутьев и достаточная толщина защитного слоя – всё это контролируется неразрушающими методами, чтобы убедиться в качестве ЖБК.

Оценка состояния и ремонт железобетонных конструкций🔗

В старых сооружениях, мостах, фундаментах со временем возможна коррозия арматуры, трещины, снижение несущей способности. Перед ремонтом бетонных конструкций обследование арматуры помогает понять, где прутки пролегают и в каком они состоянии, нужно ли усиление. Также, если утеряны чертежи, сканирование позволяет восстановить схему армирования.

Регулярный строительный контроль🔗

Технический надзор и стройконтроль применяют поиск арматуры выборочно, проверяя скрытые работы. Согласно требованиям СНиП и СП, армирование – скрытая работа, и перед заливкой бетона обычно составляют акт по результатам осмотра каркаса. Но после бетонирования проверить можно только неразрушающим способом.

Научные и экспертные обследования🔗

В исследовательских целях при оценке прочности конструкций, определении оставшегося ресурса (например, для оценки состояния железобетонных конструкций перед реконструкцией) важно знать фактическое армирование: диаметр, количество стержней, глубину залегания.

Практический пример: на одном мосту, требующем усиления, мы сканировали балки и обнаружили, что диаметр арматуры в некоторых прутках не соответствовал проектному – вместо 20 мм использовали 18 мм. Казалось бы, разница небольшая, но площадь сечения такого прутка меньше почти на 20%! Это критично для несущей способности:

A = π × d² / 4

и при уменьшении диаметра d с 20 до 18 мм отношение площадей (18/20)² ≈ 0.81 – то есть арматура выдерживает на 19% меньшую нагрузку.

Математическое обоснование:

S₁ = π × (d₁/2)² = π × (20/2)² = π × 100 = 314,16 мм²

S₂ = π × (d₂/2)² = π × (18/2)² = π × 81 = 254,47 мм²

Отношение: S₂/S₁ = 254,47/314,16 = 0,81

Где:

- S₁ — площадь сечения арматуры Ø20 мм

- S₂ — площадь сечения арматуры Ø18 мм

- π ≈ 3,1416

Этот расчет показывает критичность точного соответствия проекту по диаметру арматуры. Выявив это отклонение, мы внесли коррективы в проект усиления. Такой случай иллюстрирует, что поиск арматуры служит не только для «нахождения железа в бетоне», но и для проверки качественных параметров армирования.

Основы армирования бетона: зачем и как укладывается арматура🔗

Чтобы понять, как искать арматуру, полезно разобраться, как она устроена в конструкции:

Назначение армирования🔗

Бетон очень прочен на сжатие, но слаб на растяжение. Арматура – это стальные стержни, которые воспринимают растягивающие усилия, работая в паре с бетоном. Без стальной «начинки» бетонные элементы треснули бы под нагрузкой[3]. Поэтому в балки, плиты, колонны закладывают прутки в растянутых зонах, а также сетки для восприятия температурных и усадочных деформаций.

Типы арматуры🔗

В строительстве применяют горячекатаную сталь различных классов прочности (например, А500С – самый распространенный класс в РФ). Стержни диаметром 10–40 мм обычно имеют ребристую поверхность (рифленую) для лучшего сцепления с бетоном. В старых домах можно встретить гладкую арматуру или даже арматуру периодического профиля (типа «серпантин» 1970-х годов). Диаметр арматуры выбирается расчётом – чем больше нагрузки, тем толще пруток. Как определить диаметр арматуры на практике? Чуть ниже мы рассмотрим, как измерить диаметр арматуры штангенциркулем правильно и как оценить его неразрушающими приборами.

Арматурный каркас🔗

Стержни соединяются в пространственный каркас с помощью вязальной проволоки, сварки или специальных хомутов. Чаще всего это продольные рабочие стержни плюс поперечные хомуты (в балках, колоннах) или сетки (в плитах, стенах). Например, плита перекрытия может иметь сетку с шагом 200 мм из арматуры Ø8 мм в двух направлениях.

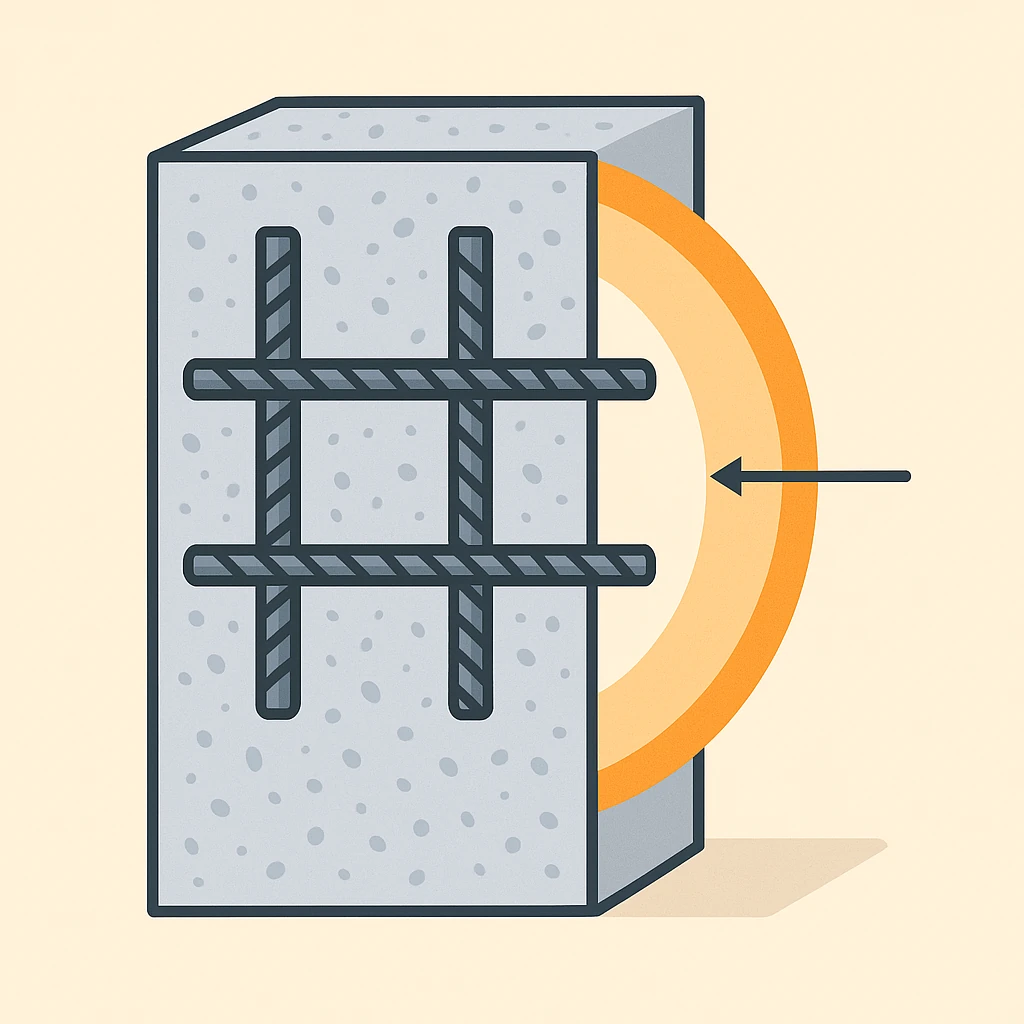

Защитный слой бетона🔗

Очень важный параметр – расстояние от поверхности бетона до ближайшей арматуры. Толщина защитного слоя бетона обеспечивает защиту стальных прутьев от коррозии и пожарную безопасность. Если слой слишком мал, арматура быстро заржавеет или потеряет прочность при пожаре; если слишком велик – арматура работает неэффективно. Нормами установлены минимальные значения: как правило, не менее диаметра стержня и не менее определенной величины (обычно 20–35 мм в зависимости от конструкции и условий эксплуатации). Например, СП 63.13330.2012 (актуализированный СНиП по бетону и железобетону) требует защитный слой не менее 20 мм для внутренних элементов, 30 мм – для наружных, 40–70 мм – для фундаментов. В целом, минимальная толщина принимается: δ_min ≥ max(10 мм, d_стержня), а на практике часто 20–50 мм.

Формула расчета минимальной толщины защитного слоя:

δ_min ≥ max(10 мм, d_стержня)

Практические примеры:

- Для арматуры Ø12 мм: δ_min ≥ max(10, 12) = 12 мм

- Для арматуры Ø25 мм: δ_min ≥ max(10, 25) = 25 мм

- Для арматуры Ø8 мм: δ_min ≥ max(10, 8) = 10 мм

Где:

- δ_min — минимальная толщина защитного слоя, мм

- d_стержня — диаметр арматурного стержня, мм Именно толщину защитного слоя обычно проверяют приборы при поиске арматуры.

Terminology Check: Защитный слой – это слой бетона от поверхности до ближайшей арматуры. Номинальный диаметр арматуры – диаметр гладкого эквивалентного прутка (у рифленой арматуры измерять штангенциркулем лучше по телу, без выступающих ребер). Входной контроль арматуры – проверка качества и размеров прутков на заводе или стройке перед использованием (например, замер фактического диаметра и испытание на разрыв в соответствии с ГОСТ 5781-82 или ISO 6935-2:2019 – стандартами на арматурную сталь). В нашей статье фокус на контроле уже в бетоне, т.е. после заливки.

Нормативная база: стандарты неразрушающего контроля арматуры🔗

Поиск арматуры – это часть неразрушающего контроля (НК) бетонных конструкций. В России и СНГ применяются следующие основные стандарты и документы:

ГОСТ 22904-93🔗

ГОСТ 22904-93 «Конструкции железобетонные. Магнитный метод определения толщины защитного слоя бетона и расположения арматуры». Этот стандарт (переиздание 2010 г., актуализирован в ГОСТ 22904-2023) регламентирует применение магнитных и электромагнитных приборов для поиска арматуры[6]. Согласно ГОСТ 22904, приборы должны определять расположение арматуры и измерять толщину защитного слоя над ней. Предусмотрены диапазоны измерений для разных диаметров прутьев (например, для Ø12–32 мм покрытие 10–60 мм) и допустимые погрешности. Предел погрешности при определении местоположения арматуры ±10 мм[7], по толщине слоя – ±(0,05·t + 0,5) мм (то есть 5% от толщины, но не менее 0,5 мм) для одиночного стержня[7]. ГОСТ также требует индивидуальной калибровки прибора под условия конкретной конструкции – используя образец бетона с арматурой известного расположения[8].

ГОСТ 17625-83🔗

ГОСТ 17625-83 «Конструкции и изделия железобетонные. Радиационный метод определения толщины защитного слоя, размеров и расположения арматуры». Стандарт на применение рентгеновского (радиографического) метода. Рекомендует использовать его для обследования особо важных сооружений и при ремонте, когда нужны точные данные[9]. В методе применяются переносные или стационарные рентген-аппараты, гамма-дефектоскопы, бетатроны[10]. Результат – рентгеновский снимок, на котором видны стержни и закладные детали внутри бетона. Этот метод очень точный, позволяет измерить диаметр арматуры, расстояние между прутками, наличие дефектов – но дорогой, требующий соблюдения строгих норм радиационной безопасности и квалифицированного персонала.

Другие нормативы🔗

Прямо про георадар (радиолокационный метод) отдельного ГОСТ пока нет, но его относят к НК и применяют по общим стандартам (например, по классификации ГОСТ 18353-79 георадиолокация – метод НК, хотя этот ГОСТ устарел). Есть отраслевые рекомендации и иностранные стандарты (например, BS 1881-204:1988 – британский стандарт на измерение защитного слоя магнитным прибором, ACI 228.2R-13 – руководство ACI по неразрушающему испытанию бетона, где описаны и локаторы арматуры, и GPR). В Российской практике для георадара опираются на общий стандарт ГОСТ Р 56587-2015 (георадиолокационный контроль состояния конструкций зданий и сооружений).

Полезно знать: Если в статье упоминается "устройство контроля положения запорной арматуры (УКПЗА)", не путайте! В русском языке слово «арматура» может означать не только арматурную сталь, но и трубопроводную арматуру (задвижки, клапаны). Наш контекст – именно строительная арматура (reinforcing steel), а не запорные устройства. Стандарты по испытаниям трубопроводной арматуры (например, ГОСТ 33257-2015 для клапанов) здесь не рассматриваются. Мы говорим только о неразрушающем контроле стальных стержней внутри бетона.

Методы поиска арматуры: неразрушающий контроль без ущерба бетону🔗

Существует несколько методов неразрушающего поиска арматуры. Рассмотрим основные и сравним их, чтобы понять, какой метод когда уместен:

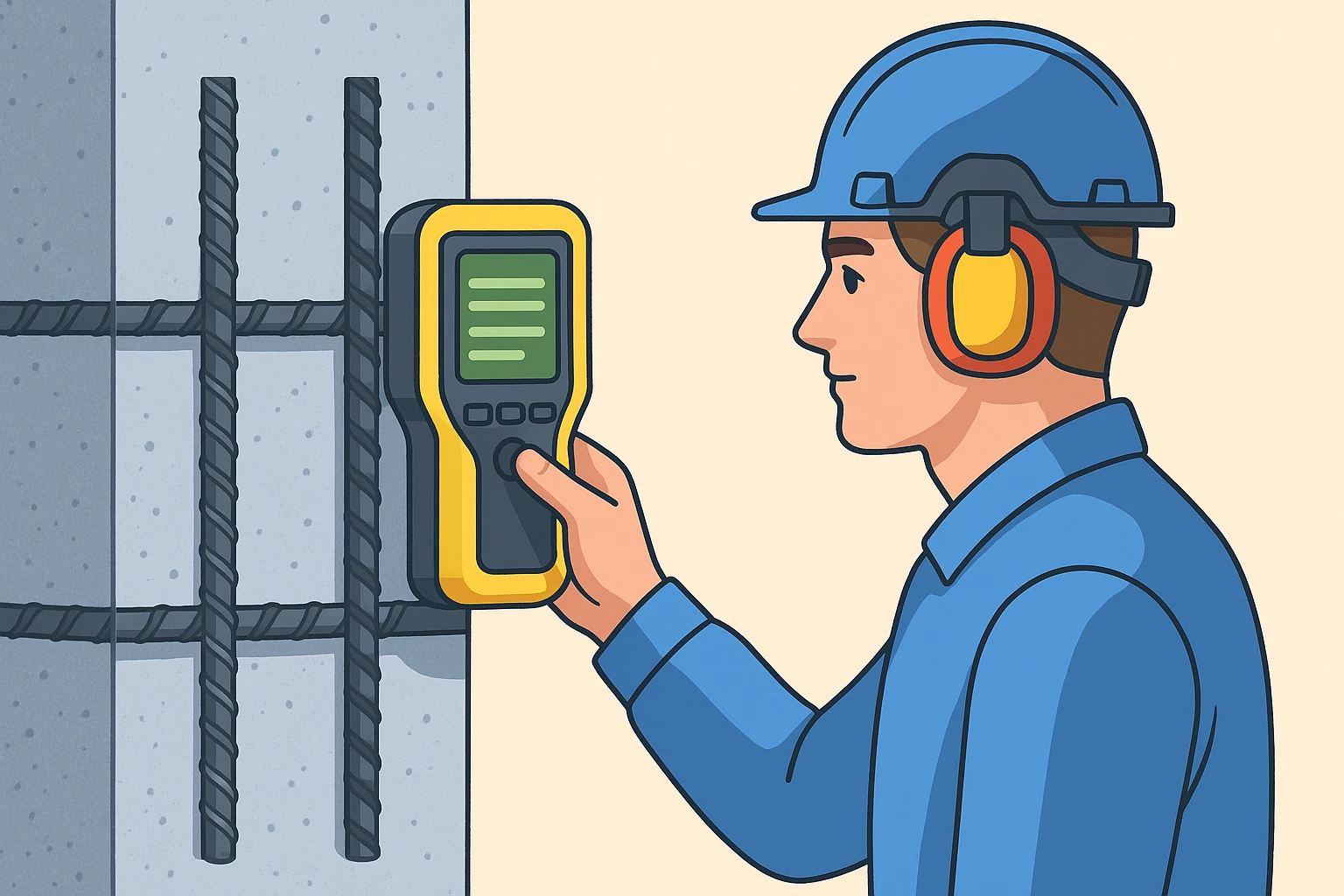

1. Магнитный метод (детектор арматуры)🔗

Основан на взаимодействии ферромагнитной стали с магнитным полем. Прибор (часто называемый локатор арматуры, измеритель защитного слоя или детектор арматуры в бетоне) генерирует магнитное поле и улавливает его искажения из-за присутствия стального стержня[11]. Современные приборы используют импульсную электромагнитную индукцию: в катушке зонда протекают импульсы тока, вызывая вихревые токи в стержне, которые, в свою очередь, формируют ответный сигнал[12]. По этим индукционным эффектам прибор определяет расстояние до арматуры (толщину слоя бетона) и зачастую способен оценить диаметр прутка. Магнитный метод стандартизирован (ГОСТ 22904). Его преимущества: полная неразрушаемость, простота и быстрота измерений, компактное оборудование. Из ограничений: подходит в основном для углеродистой стали (алюминиевые или композитные прутки он не увидит), чувствителен к близко расположенным пруткам (если стержни очень густо, сигналы накладываются). Также требуется калибровка под конкретный диаметр: прибор точнее измеряет защитный слой, если известен номинальный диаметр арматуры.

2. Электромагнитный вихретоковый метод🔗

Фактически это разновидность магнитного, иногда выделяют отдельно. Принцип схож: индуцирование вихревых токов в металле и измерение ответного сигнала. Вихретоковые приборы обычно применяют для поверхностного поиска дефектов, но для арматуры в бетоне они используются редко, т.к. арматура покрыта слоем бетона, и классические вихретоковые датчики чувствуют на малой глубине. Поэтому чаще говорят о магнитном методе в целом (включающем и постоянное поле, и переменное).

3. Металлодетекторный метод🔗

По сути, бытовые металлоискатели – это тоже электромагнитные приборы, работающие на изменении индуктивности катушки рядом с металлом. Простейший детектор арматуры может представлять собой ручной металлодетектор. Однако профессиональные устройства настроены именно на ферромагнитный металл (сталь) и откалиброваны для оценки глубины. Металлодетектор отличает ферромагнитные и неферромагнитные объекты[13], но не даст точной информации о диаметре или расстоянии между стержнями. В основном его применяют для предварительного поиска – "есть металл или нет". Если арматура залегает глубоко (>10–15 см) или очень тонкая, простые детекторы могут ее не заметить.

4. Радиолокационный метод (георадар, GPR)🔗

Георадар (Ground Penetrating Radar) излучает в бетон электромагнитные волны сверхвысокой частоты, которые проникают внутрь и отражаются от границ раздела сред – от объектов с другими электрофизическими свойствами. Стальная арматура имеет высокую электропроводность, сильно отражает сигнал и вызывает заметные аномалии. Результат сканирования – радарограмма, на которой арматурные стержни выглядят как характерные гиперболические отражения[14]. Специалист по форме и интенсивности этих сигналов определяет глубину залегания арматуры, шаг, возможно – диаметр, а также видит иные неоднородности: пустоты, трещины, пластиковые трубы, кабели и пр.[15]. Преимущества георадара: большая глубина проникновения (до десятков сантиметров, а на низких частотах до метров – можно сканировать толстые фундаменты, мостовые опоры), возможность покрыть большую площадь и получить картину распределения арматуры по всей площади, а не точечные замеры. Современные приборы позволяют создавать 3D-модель арматурного каркаса по совокупности радарограмм, с визуализацией каждого стержня. Например, сканер Proceq GP8800 способен в реальном времени формировать изображение расположения прутков на экране планшета. Недостатки: высокая стоимость оборудования, необходимость опытного оператора для интерпретации данных, снижение разрешающей способности при очень плотном армировании (когда отражения сливаться могут). Также влажный бетон или наличие солей могут экранировать радиосигнал, уменьшая глубину сканирования.

5. Радиографический метод (рентген)🔗

Самый информативный, но и самый сложный метод. Рентгеновский аппарат (или гамма-дефектоскоп с изотопом, например Ir-192) устанавливается с одной стороны конструкции, с другой – фотопленка или цифровой приемник. При просвечивании на пленке отображаются темные силуэты арматуры, пустоты, дефекты. Рентгенограмма дает прямое изображение: можно измерить диаметр арматуры на снимке, определить точно расстояние между прутками, увидеть наличие трещин в бетоне (как ослабление плотности). Этот метод применяют, когда нужна высокая точность и нет других способов – например, в толстых конструкциях, куда не «добивает» магнитный локатор или георадар, либо в ответственных объектах (мосты, плотины) для тщательного контроля. Из-за опасности и дороговизны радиографию используют точечно. Согласно ГОСТ 17625-83, радиационный метод показан для обследования особо ответственных сооружений, при эксплуатации и ремонте[9]. Требуется ограждать зону, работать только аттестованному персоналу с дозиметрами. В результате заказчик получает рентгеновский снимок и заключение дефектоскописта.

6. Ультразвуковой метод🔗

Прямо для поиска арматуры применяется ограниченно, однако упомянем. Ультразвуковые приборы (например, томографы типа А1040 MIRA) проходят упругими волнами через бетон. В принципе, они могут обнаруживать крупные стальные включения как области сильно отличающиеся по акустическому импедансу. Но ультразвук больше подходит для оценки прочности бетона и выявления дефектов (трещин, расслоений). Я использую ультразвуковой томограф, когда нужно, например, найти зону непровара или определить глубину трещины в бетоне – арматура на эхограмме тоже видна, но поиск арматуры ультразвуком – побочная функция. Поэтому, если цель именно найти и промерить арматурные стержни, обычно выбирают магнитный или радиолокационный метод.

Какой метод выбрать? Выбор метода зависит от задач и условий:

- Нужно быстро проверить большое здание на соответствие проекту? Магнитные локаторы арматуры отлично справятся с выборочным контролем защитного слоя и диаметра. Они мобильны и просты.

- Необходимо составить карту армирования плиты 20×20 м для усиления? Здесь поможет сканер арматуры в бетоне на основе георадара – он покажет расположение десятков стержней сразу и выявит возможные скрытые пустоты.

- Очень толстая конструкция или особая точность? Например, 1-метровая стена – тут может понадобиться рентгеноскопия: пару снимков дадут полную информацию, хотя это дорого.

- Обычная ситуация – сверление отверстий? Достаточно обычного детектора арматуры в стене, чтобы просто локализовать пруток и не повредить его. Такие есть даже у любителей (бытовые детекторы часто комбинируют: определяют провода, арматуру, древесные балки).

На практике нередко применяют комбинацию методов. Например, при обследовании моста: сначала георадаром сканируют большую поверхность плиты пролета, затем отдельные сечения уточняют магнитным прибором (он точнее измеряет толщину слоя), а при спорных моментах делают контрольное сверление тонким буром для проверки – так называемое контрольное вскрытие (мини-разрушение, которое затем заделывается). Важно, что все неразрушающие методы не влияют на несущую способность – мы сканируем, а не сверлим несущие арматуры. Это ключевое преимущество НК.

Приборы для поиска арматуры в бетоне: детекторы, локаторы, сканеры🔗

Теперь рассмотрим сами устройства, которые применяют для поиска арматуры. На рынке много моделей – от простых до высокоточных. Разберем их характеристики и возможности.

Детектор арматуры в бетоне (магнитный локатор)🔗

Классический прибор для поиска арматуры – это магнитный локатор. Он же может называться измеритель защитного слоя, детектор арматуры, арматуроскоп. Примеры: отечественный ИЗС-Т (прибор серии ИЗС), швейцарский Profometer, российский Арматуроскоп NOVOTEST, китайские аналоги (например, ZBL 700).

Как он выглядит? Обычно это компактное устройство с датчиком (катушки) и электронным блоком с экраном. Оператор водит датчиком по поверхности бетона. Прибор сигнализирует (звук, свет, цифры на экране) при обнаружении стержня. Самые простые модели показывают только факт наличия арматуры и примерное расстояние до нее (индикация шкалой). Более продвинутые – позволяют переключить режим и, зная расстояние, оценить диаметр арматуры по изменению сигнала. Например, Profometer PM-600 автоматически вычисляет диаметр, если защитный слой не слишком велик, с точностью ±1 размер (то есть отличит №16 от №18)[16][17].

Точность измерений. Современные локаторы очень точные в измерении толщины защитного слоя: погрешность 1–2 мм при типичных толщинах до 50 мм[7]. Но при больших толщинах (например, слой 100 мм) погрешность растет. Диаметр определяют с погрешностью порядка ±1–2 мм при условии, что стержень одиночный и калибровка проведена правильно. Локатор арматуры способен обнаружить пруток на глубине до ~180 мм в лучшем случае (Profometer, Elcometer)[18], но реально для уверенного определения диаметра – до ~80–120 мм. Если арматура лежит глубже, сигнал слабеет, хотя сам факт наличия металла прибор может уловить (без точных параметров).

Пример прибора: МИТ АРМОТРЕК – отечественная линейка приборов. Сканер арматуры Armotrek 2-1, например, имеет диапазон измерения защитного слоя 5–210 мм и автоматически строит 3D-модель арматурного каркаса на дисплее. Ниже приведена небольшая сравнительная таблица характеристик двух моделей этой линейки:

Таблица 1. Сравнение характеристик детекторов арматуры МИТ АРМОТРЕК

| Характеристика | МИТ АРМОТРЕК 1‑1 | МИТ АРМОТРЕК 2‑1 |

|---|---|---|

| Вес прибора, г | ≈ 500 | 560 |

| Диапазон Ø измеряемой арматуры, мм | 2 – 50 | 6 – 50 |

| Толщина защитного слоя, мм | 1 – 200 (до 300 с доп. датчиком) | 1 – 120 / 5 – 210 |

| Дополнительные функции | Автоопределение направления арматуры; USB/Bluetooth экспорт; IP54 защита | 3D-модель каркаса; лазерная разметка; телескопический удлинитель; синхронизация данных; Bluetooth на ПК |

| Память результатов | 10 000 измерений | 2 500 компонентов (элементов арматуры) |

| Точность измерения Ø, мм | ±1 (для Ø 6–32) | ±1 (специф.) |

| Точность по защитному слою, мм | ±1 (≤60 мм) / ±2 (60–200 мм) | ±1 (1–80 мм) / ±2 (81–120 мм) / ±4 (121–210 мм) |

| Экран | ЖК с подсветкой | 2,8″ цветной сенсорный + доп. 1,3″ дисплей |

| Питание | 4×AA или аккумулятор (~20 ч работы) | Li-ion аккумулятор (до 16 ч), съёмный |

Примечание: Видно, что более продвинутая модель 2-1 имеет расширенные функции (3D сканирование, лазерную разметку на поверхности для удобства привязки, передачу данных в облако). На практике, выбирая детектор арматуры, стоит обратить внимание на глубину поиска арматуры, поддерживаемый диапазон диаметров и удобство интерфейса. Например, Сканер арматуры MIT АРМОТРЕК 2-1 способен не только находить прутки, но и визуализировать их распределение, что очень полезно при обследованиях.

Лайфхак из опыта: Как правильно мерить диаметр арматуры штангенциркулем? Если у вас есть выход торца стержня или образец, нужно измерять без учета рифлений. Т.е. слегка прокрутить штангенциркуль, чтобы его губки касались тела стержня, а не вершин ребер – фактически измерить диаметр "по телу". Для рифленой арматуры правильно мерить так, иначе получите завышенное значение. Также можно измерить длину окружности рулеткой: обхватить прут и разделить длину на π – это даст средний диаметр. Например, если рулетка показывает 63 мм, то диаметр примерно 63/π ≈ 20.05 мм, что соответствует арматуре Ø20.

Формула расчета диаметра по периметру:

d = P/π

Практический расчет:

d = 63/3,1416 ≈ 20,05 мм

Где:

- d — диаметр арматурного стержня, мм

- P — периметр стержня, мм

- π ≈ 3,1416

Этот метод особенно полезен, когда конец стержня неудобно захватить штангенциркулем. Этот метод удобен, когда конец стержня неудобно захватить штангенциркулем (например, короткий выпуск из колонны).

Сканер арматуры в бетоне (георадар и другие комплексы)🔗

Сканерами зачастую называют устройства с расширенными возможностями сканирования бетонных конструкций. Сюда входят георадары и комбинированные системы. Например, Hilti PS1000 X-Scan – переносной сканер, совмещающий радарный блок и программное обеспечение визуализации, позволяющее в полевых условиях видеть изображение арматуры на экране. Есть понятие сканер подповерхностных конструкций – это по сути тот же георадар, адаптированный под бетон.

Особенности сканеров:

- Они чаще крупнее ручных локаторов, могут перемещаться на колесах или тележках по поверхности. Покрывают сразу полосу шириной, например, 600 мм.

- Дают картинку распределения арматуры. Например, сетка стержней покажется как сетка точек/линий на экране.

- Глубина сканирования у профессиональных георадаров для бетона – до ~0,5 м (500 мм) для крупных объектов. Но при этом мелкую арматуру на предельной глубине радар может показать хуже (снижается разрешение).

- Выявление неоднородностей. Помимо самих прутков, сканер фиксирует пустоты, например, не заполнившийся бетон ("раковины") или каналы. На радарограмме дефекты отличаются по виду от арматуры[14]. Опытный интерпретатор по форме гипербол может различить, что именно внутри: пруток (металл, сильная отражающая способность) дает четкую гиперболу, пустота – слабое отражение, почти не гасит сигнал[19].

- Некоторые сканеры комбинируют магнитный и радарный методы, чтобы компенсировать недостатки каждого. Также могут иметь встроенный металлоискатель для грубого поиска.

- Обработка данных обычно идет на компьютере: специализированное ПО позволяет строить сечения, 3D образы. Специалист проводит обработку радарограммы – важный этап, требующий навыков (нужно фильтровать помехи, подбирать скорость распространения волн в данном бетоне и т.д.).

Из известных сканеров можно упомянуть: Proceq GPR Live, Sensors & Software Conquest 100, GSSI StructureScan. Российские компании также предлагают комплексы, например, Бетоноскоп от АРАДС – по сути георадар с привязкой к координатной сетке (используют коврик с QR-метками для отслеживания положения сканера)[20]. Такой подход дает высокую точность позиционирования, пригодную для черчения схем армирования. В моем опыте использование георадара окупается на больших объектах: однажды при обследовании промышленного пола 30×30 м мы за день составили карту расположения всех арматурных сеток и технологических пустот, тогда как точечным магнитным локатором это заняло бы недели.

Оборудование для радиографического контроля🔗

Отдельно стоит упомянуть оборудование для рентгеновского контроля арматуры. Это портативные дефектоскопы или гамма-дефектоскоп РПД-200. Обычно комплект включает: собственно излучатель (генератор рентгеновского излучения или контейнер с радиоактивным источником), приемники (радиопленка или цифровые детекторы), штативы, защитные экраны, дистанционный пульт. Современные цифровые системы позволяют сразу просматривать снимки на ноутбуке, но стоят очень дорого. Поэтому часто применяют старый метод – пленку: экспонируют, затем проявляют химически, как в медицине.

Применение: радиография в бетонных конструкциях – удел специальных лабораторий. Например, при обследовании мостов на предмет трещин в балках могут применять гамма-дефектоскопию. Но массово, конечно, ею не пользуются – долго и опасно.

В практике автора был случай: нужно было выяснить, соединяются ли две арматурины стыковой сваркой внутри колонны. Ни один неразрушающий метод этого не показывал напрямую. В итоге, сделали рентген-снимок проблемного узла – и на пленке увидели характерный напуск и отсутствие стыка (то есть стержни не были проварены, а просто нахлестнуто залиты бетоном). Это спасло колонну от перегрузки, выявили брак и усилили элемент дополнительно.

Техника безопасности: Работа с рентгеном требует выполнения норм радиационной безопасности. Персонал должен иметь удостоверения НК по радиационному методу, постоянно контролировать дозиметром уровень излучения, выставлять ограждения. Иногда на выездах привлекают санэпидемслужбу. Поэтому, если у вас небольшая частная задача (например, найти арматуру в стене дома), рентгеновский метод не вариант – лучше обойтись локатором или георадаром.

Сопутствующие инструменты🔗

Кроме основных приборов, специалист по обследованию может использовать и другие средства:

Штангенциркуль и шаблоны🔗

Чтобы быстро измерить видимую часть арматуры (например, выпуски или сетки на поверхности). Часто у лабораторий есть пластиковые шаблоны с вырезами под разные диаметры – приложил к прутку, сразу видно, 14 мм или 16.

Эндоскопы и видеобороскопы🔗

Тонкие камеры, которые вводят в буровые отверстия. Ими можно посмотреть на арматуру внутри (определить состояние, наличие коррозии).

Химические индикаторы🔗

Например, спрей для выявления коррозии арматуры или глубины карбонизации бетона (фенолфталеиновый индикатор). Они не ищут арматуру, но дают контекст по ее состоянию.

Молоток и склерометр🔗

Косвенно, простукиванием можно иногда определить расположение крупных стержней (звук более звонкий над арматурой). Но это скорее старый эмпирический метод. Гораздо эффективней использовать современный склерометр для оценки прочности бетона – кстати, о методах испытания бетона на прочность можно прочитать в статье нашего блога – там тоже важны неразрушающие подходы.

Технология обследования: как сделать все правильно🔗

Когда выбран метод и прибор, важно грамотно провести измерения. Опишем общий порядок проведения работ при поиске арматуры.

Подготовка к работам🔗

1. Изучение объекта и документации

Перед обследованием инженер изучает чертежи (если есть) – это дает представление, где примерно должна быть арматура, какого диаметра, с каким шагом. Если чертежей нет – оценивают конструктивно: например, в типовой плите обычно две сетки, верхняя и нижняя, в балке – несколько стержней снизу, несколько сверху, связаны хомутами.

2. Визуальный осмотр

Поверхность бетона должна быть доступна. Отслаивающуюся штукатурку, окрасочный слой по возможности удаляют на участках измерений, грязь очищают. Если бетон шероховатый – для магнитного прибора это не мешает, а вот для ультразвукового томографа нужна относительно гладкая поверхность (иногда требуется шлифануть пятно).

3. Разметка сетки измерений

На практике полезно чертить мелом или маркером сетку на обследуемой поверхности (например, шагом 20 см) и координатные оси. Это облегчает ориентирование и фиксацию результатов. Плюс, можно отмечать найденные прутки прямо на бетоне точками или линиями. В итоговом отчете часто приводят схему, на которой отмечены стержни – так вот ее удобно рисовать, имея разметку.

4. Калибровка прибора

Очень ответственный момент. Согласно ГОСТ 22904, индивидуальная градуировка выполняется на фрагменте конструкции или специальном образце[8]. Как минимум, прибор нужно откалибровать "на воздухе" (нулевая отметка) и на эталонных пластинах (обычно в комплекте идут металлические пластины или известные толщины защитного слоя). Многие электронные локаторы имеют режим автоматической калибровки – его стоит запустить перед работой. Также вводится номинальный диаметр (если известен) – прибор будет отталкиваться от этого для расчета толщины. Например, выставляем диаметр 16 мм, и прибор калибруется под кривую сигнал-толщина для Ø16. В георадаре же важно задать скорость распространения электромагнитной волны в бетоне – обычно ~0,1 м/нс для сухого бетона, но при влажности корректируют. Правильно настроенный прибор – залог точных результатов.

Совет: проверяйте прибор на известном объекте. Я всегда начинаю с того, что ищу доступный конец арматуры (например, выпуск из плиты в стыке с колонной) и навожу на него датчик – прибор должен показывать минимальный защитный слой (практически 0) и верно определить диаметр. Если что-то явно неверно, лучше перенастроить или проверить батарейки 😊.

Проведение измерений🔗

1. Поиск арматуры сканированием

Ведите датчик плавно по поверхности. Магнитные детекторы обычно дают звуковой сигнал, когда центр катушки точно над прутком – характерный пик. Чтобы точно метить положение, можно провести крест-накрест с двух сторон и отметить точку пересечения. Локатор арматуры в бетоне типа Profoscope имеет режим визуализации: на экране высвечивается схема стержня – это удобно, сразу видите, когда вы над прутком. Георадар обычно перемещают равномерно вдоль профиля; сигнал арматуры появляется как гипербола на экране, оператор отмечает ее вершину – это проекция стержня на трассу. Современные радары также могут подавать сигнал при нахождении объекта, но чаще анализ происходит после прохода.

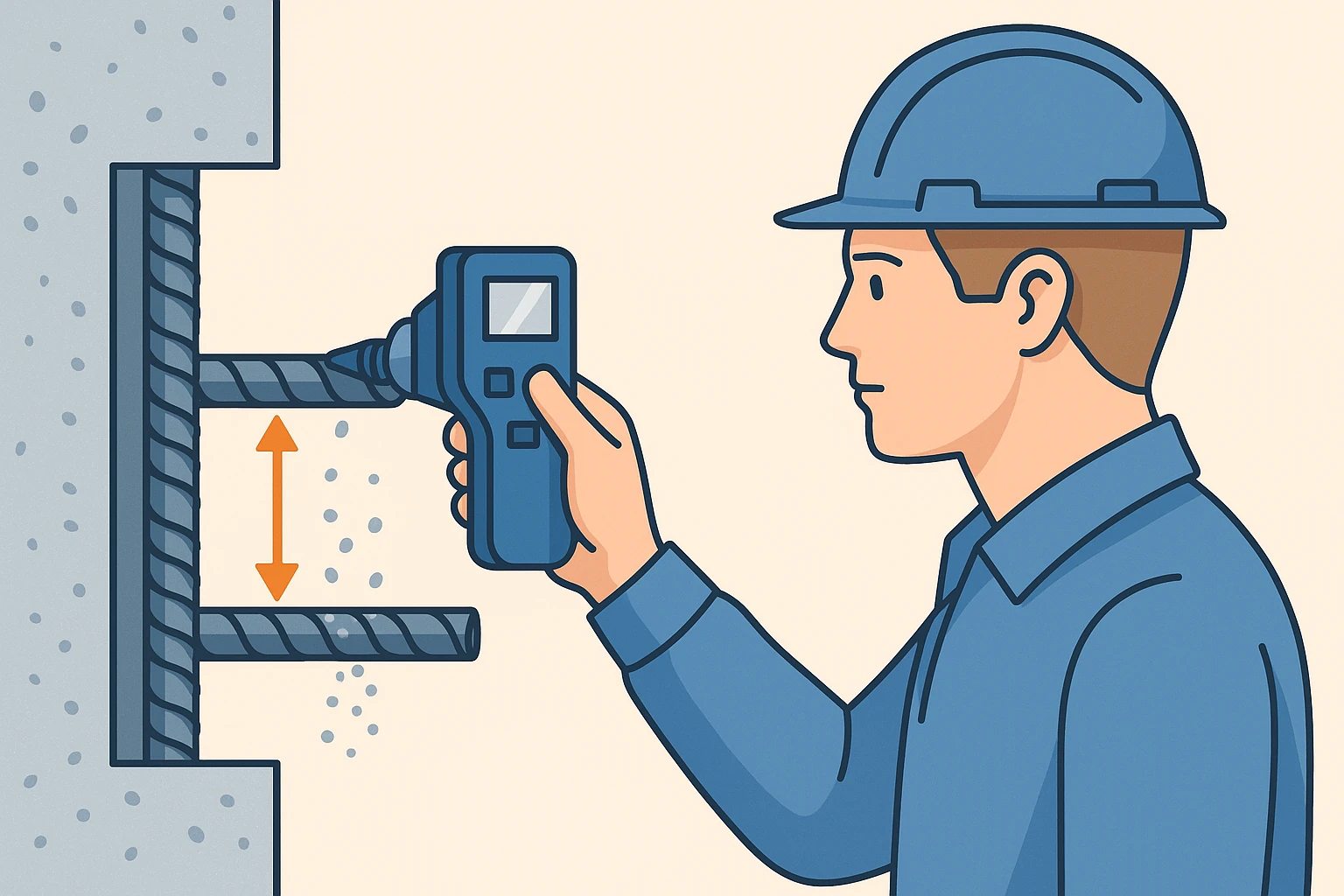

2. Измерение защитного слоя

Когда стержень найден, фиксируем прибор прямо над ним и считываем толщину защитного слоя – это основной замер. Например: "арматура обнаружена, защитный слой 25 мм". Если прибор поддерживает автоматический режим, он сразу записывает эту величину в память.

3. Определение диаметра

В магнитных приборах часто нужно выполнить две замера на одном стержне: сначала измеряется защитный слой при предположении диаметра (например, 16 мм), затем прибор просит отодвинуть датчик до получения слабого сигнала на грани чувствительности. По изменению сигнала он рассчитает диаметр. В продвинутых моделях типа Profometer PM-630 можно вести датчик поперек стержня – полученная кривая индукции сравнивается с эталонными, и так определяется Ø. Диаметр арматуры как замерить точно? Если есть доступ, лучше штангенциркулем, как писали выше. Но не всегда есть возможность раскрывать бетон. Поэтому приборная оценка дает представление о номере: скажем, вы понимаете, что там либо Ø12, либо Ø14 – и уже можно свериться с проектом, что закладывали. Погрешность 1–2 мм обычно не мешает для выводов.

4. Повторение по сетке

Планомерно обследуем всю необходимую площадь. Например, заказчик хочет знать расстояние между арматурой. Для этого достаточно найти каждый пруток и отметить его. Потом измерить рулеткой расстояния между отметками – получим шаг. Если некоторые стержни глубже (двухслойное армирование), магнитный локатор может показать ближний ряд, а дальний не уловить. В таком случае прибегаем к георадару или частичному вскрытию. Иногда применяют селективное сканирование: сначала мощным магнитом находят верхнюю сетку, затем осторожно отрубивают небольшой фрагмент бетона (лакунку) в промежутке между верхними прутками – и датчиком "просвечивают" ниже, ловя второй ряд. Но это уже полурзрушющий метод и делается только при крайней необходимости и согласии заказчика.

Типичные проблемы при измерениях и как их решить:

- Близко расположенная арматура: если шаг стержней меньше минимального расстояния прибора, сигналы сливаются. ГОСТ 22904 указывает, что при перекрестном армировании с шагом менее 100–150 мм погрешность увеличивается[21]. Решение: использовать датчик меньшего размера (точечный зонд), сканировать под углом или применять радар, который видит раздельно по глубине.

- Края конструкции: около края (угла) магнитный прибор может "терять" калибровку, т.к. линия поля выходит наружу. Лучше выполнять градуировку вдали от краев и учитывать возможность ошибки ±5 мм на краях.

- Влияние внешних магнитных полей: например, подстанция рядом или крупные металлические предметы. Обычно это не критично, но сильно намагниченные объекты могут фонить. Надо исключить присутствие на поверхности, скажем, арматурной сетки, по которой оператор ходит 😊 – были случаи, когда прибор реагировал на железные набойки ботинок инженера.

- Человеческий фактор: самая частая ошибка – неправильно записанные результаты. При большом объеме легко перепутать метки. Поэтому важно методично нумеровать точки, вести журнал или пользоваться памятью прибора. В моих отчетах всегда есть таблица измерений: номер точки, слой, диаметр, примечания.

Обработка результатов и оформление🔗

После полевых работ наступает этап анализа и оформления:

Свод данных

Если использовали электронный прибор, выгружаем данные в компьютер (через USB, Bluetooth). Специализированные программы (например, Proceq Profometer Link или софт Armotrek) строят графики распределения защитного слоя, статистику. Если писали вручную – заносим в таблицу Excel.

Построение схем армирования

По отметкам на конструкции составляют чертеж или эскиз. Обычно рисуют сетку балок, колонн или плит и наносят расположение обнаруженных стержней. Различают верхнюю и нижнюю арматуру (если известна глубина, можно понять – верхняя сетка плиты обычно ~20–30 мм от поверхности, нижняя – ближе к нижней грани).

Оценка соответствия нормам

На основе замеров толщины защитного слоя делается вывод, соответствуют ли они требуемым. Например, если по СП минимум 25 мм, а мы нашли места с 15 мм – указывается как отклонение, требующее устранения (например, устройством защиты или ремонтом). Также сравнение фактического диаметра и проектного: "Проектом предусмотрена арматура Ø16 мм, по результатам НК в конструкции – Ø12…14 мм. Это несоответствие требованиям проекта, снижение сечения ~30%".

Отчет и рекомендации

Официальное заключение обычно включает: описание объекта, методики (с ссылками на ГОСТы, какие приборы использованы, с какими погрешностями), результаты (в виде таблиц и схем), фотографии места работ, выводы и рекомендации. Например: "Рекомендуется усилить балку №3, т.к. обнаружено отсутствие двух стержней диаметром 20 мм в пролете – армирование ниже нормативного." Или: "Толщина защитного слоя в колоннах соответствует требованиям (30–35 мм фактически при норме 30 мм), локальных зон с недопустимым оголением арматуры не выявлено."

Часто задают вопрос про стоимость обследования. В отчете, конечно, цены не пишут, но заказчиков это волнует. Цена зависит от методики: стоимость обследования железобетонных конструкций магнитным методом обычно считают по количеству точек (например, 100 руб/точка замера). Георадар – по площади (скажем, 100 руб/м²). Рентген – по количеству снимков (может быть 5000 руб за 1 снимок или смена работы аппарата). Конкретные цифры варьируются регионально. Но как эксперт скажу: экономить на контроле нельзя, ведь цена ошибки – безопасность. Куда дороже обойдется ремонт бетонных и железобетонных конструкций, если что-то пойдет не так из-за неизвестной схемы армирования.

Практические кейсы применения метода🔗

Рассмотрим, где на практике чаще всего применяют поиск арматуры и каких ошибок удается избежать благодаря ему.

Обследование железобетонных конструкций зданий🔗

При комплексных технических обследованиях зданий (перед реконструкцией, в случае подозрений на дефекты) поиск арматуры – обязательный пункт. Инженеры-обследователи проверяют тип армирования, шаг, диаметр, качество бетона. Например, в панельных домах 1970–80х годов нужно убедиться, что стыки панелей армированы как надо. В монолитных каркасах – что колонны и ригели имеют заложенные проектом стержни. Был случай, когда обследуя промышленный каркас, мы обнаружили отсутствующие стержни в плите перекрытия – их просто забыли уложить при бетонировании! Локатор выдал большие зоны без отклика там, где должна быть арматурная сетка. В итоге здание усиливали дополнительно, но хорошо, что проверили до ввода в эксплуатацию.

Другой пример – оценка состояния бетона в агрессивной среде. На химическом заводе колонны испытывали коррозию. Мы искали арматуру и измеряли глубину залегания. Там, где защитный слой оказался менее 5 мм (в некоторых местах арматура практически оголилась), действительно наблюдалась сильная коррозия прутьев. По результатам составили карту: пометили критические зоны, где слой < 10 мм, их отфрезеровали и заново покрыли ремонтным составом. Регулярный контроль таких сооружений (например, каждые 5 лет) позволяет вовремя планировать восстановление железобетонных конструкций – не ждать аварии, а профилактически ремонтировать.

Ремонт бетонных конструкций и усиление🔗

При ремонте железобетонных конструкций (трещины, усиление пластинами или рубашками) обязательно сканируют на предмет расположения арматуры. Почему? Например, решили вы обоймой охватить колонну – нужно знать, где просверлить отверстия под анкеры, чтобы не попасть в продольную арматуру. Или при инъектировании трещин – важно не сверлить через стержень, это снизит его сечение. Мы обычно помогаем проектировщикам усиления: на месте наносим маркером сетку арматуры колонны, и потом уже монтажники крепят стальные листы между этими метками.

При ремонте мостов также используют эти технологии. Ремонт бетонных и железобетонных конструкций мостов часто связан с усилением плит проезжей части, замены участков балок. Перед этим обследуют георадаром все пролеты – так выявляют области возможной коррозии (в местах протечек, например, арматура может "отбиваться" слабее, т.к. сечение уменьшилось). Также ищут пустоты под бетоном (отслоения) – радар их хорошо видит. Затем при ремонте известна картина: где нужна замена бетона, где достаточно герметизации трещин.

В процессе ремонта жб конструкций иногда требуется алмазное сверление отверстий или вырезка проемов. Тут без детектора не обойтись, иначе диск пилы может перерезать множество стержней, ослабив элемент. На одной парковке при устройстве нового проема рабочие пренебрегли сканированием – в результате перерезали 4 арматуры в плите, плита дала трещину. Пришлось спешно усиливать и долго разбираться, кто виноват. Сейчас уже почти все ответственные подрядчики имеют в бригаде простой детектор – это окупается.

Контроль качества на заводах ЖБИ🔗

На заводах железобетонных изделий часто применяется входной контроль арматуры (например, проверяют, соответствуют ли прутки маркировке по диаметру, есть ли ровность). Но и после изготовления панелей или балок контроль армирования тоже актуален. Заводы могут использовать толщиномеры защитного слоя для проверки, правильно ли уложены сетки в изделии – это часть приемочного ОТК. Например, ГОСТ 13015 (на ЖБИ) требует проверять толщину защитного слоя по 5% изделий партии. Использование магнитного прибора позволяет это сделать быстро, не разрушая панель.

Также некоторые изделия, как плиты перекрытий, в проекте имеют определенное распределение арматуры. Если что-то пошло не так (смещение каркаса при заливке), на контрольном образце сразу выявят. В моей практике был случай на заводе, когда вибрация станка сместила нижнюю сетку плиты на 1 см вниз – прибор показал слой 5 мм вместо 15 мм. Изделия забраковали (слишком малый слой не гарантирует сцепления и противокоррозионной защиты), настроили процесс заново.

Таким образом, поиск арматуры служит и для контроля качества ЖБИ непосредственно при выпуске – это важный элемент системы обеспечения качества.

Обследование мостов и инфраструктуры🔗

Отдельно упомянем обследование мостов. Здесь ставки высоки: от надежности армирования зависят жизни людей, ведь разрушение моста – катастрофа. Мостовые конструкции (пролеты, опоры) традиционно регулярно обследуют (нормативно – не реже раз в 5 лет полные обследования). Поиск арматуры применяют:

- Для проверки коррозии: измеряют защитный слой, делают вывод, достаточен ли он, нет ли оголения. Также по косвенным признакам – ржавым пятнам, радарограмме – выявляют места коррозии прутьев.

- Для контроля деформаций: если мост перегружался, могли появиться трещины и раскрытие, что иногда приводит к смещениям арматуры. Сканирование обнаружит, если стержень сильно прогнулся или лопнул (но последнее скорее рентгеном или эндоскопом).

- Для модернизации: при расширении моста или усилении прогонов нужно знать схему старого армирования. Часто по старым мостам чертежи утеряны или не соответствуют факту (особенно если мост довоенный или сложной истории). Тогда георадаром сканируют пролеты – строят карту всех арматурных стержней. Кстати, георадар удобен для больших протяженных объектов, его можно установить на тележку и быстро проехать по балке вдоль, получив картину на всей длине.

Пример: при оценке железобетонной эстакады 1980-х годов мы георадаром нашли места, где арматура отсутствует на значительном участке. Оказалось, при строительстве были заложены технологические отверстия, а арматуру вокруг не усилили – образовалась зона без прутков. В проекте усиления это учли и добавили стальные накладки. Без поиска арматуры эту "ахиллесову пяту" конструкции могли бы пропустить.

Строительный контроль и технадзор🔗

При текущем строительном контроле на площадке технический надзор тоже использует приборы. Например, проверка защитного слоя в колоннах сразу после снятия опалубки – обычное дело. Многие строительные фирмы сейчас оснащены недорогими толщиномерами, и прорабы сами пробегают колонны, отмечая: "так, здесь бетон прикрывает арматуру всего на 1 см – надо подмазать". Потому что знают: придет технадзор и замерит тоже, выпишет предписание.

Также входной контроль арматуры (как материала) упоминался – на складе могут "пострелять" прутки ручным устройством вроде АРМКОР-1 – это анализатор коррозии, он измеряет потенциал и сопротивление, оценивая риск коррозии арматуры внутри бетона[22], но может работать и просто на прутках.

В сфере дорожного строительства, при сооружении тоннелей, эстакад – контроль арматуры важен для качества и безопасности. Одно дело – лабораторные исследования бетона (кубики на прочность и т.д.), но если перепутали арматуру или сместили – прочность всей конструкции под угрозой. Поэтому грамотный технадзор обязательно включает пункт: "контроль арматурных работ неразрушающими методами".

В эпоху цифровизации появляются и новые возможности: компании внедряют BIM-модели с информацией об арматуре, и результаты сканирования могут сразу заноситься в цифровой двойник здания. Будущее за тем, что любое отклонение будет сразу видно: сравниваешь BIM-проект (идеально) и облако данных от сканера – и видишь, где чего не хватает.

Ответы на часто задаваемые вопросы (FAQ)🔗

Вопрос 1: Как правильно измерить диаметр арматуры штангенциркулем?🔗

Ответ: Если арматура рифленая, измерять нужно по телу, а не по выступам. Раскройте челюсти штангенциркуля и поместите пруток так, чтобы губки уперлись в основание ребор (выступов). Или возьмите микрометр – его пятки лучше обхватывают профиль. Правильно измеренный диаметр – это диаметр условного гладкого стержня такого же сечения. Также можно воспользоваться формулой через окружность: обмерить рулеткой длину окружности L и вычислить d = L/π. Штангенциркулем часто меряют на стройке, когда арматура торчит из бетона или на складе – так проверяют соответствие маркировке (например, пруток марки 18 мм должен иметь ~18 мм, допуск небольшой). Помните, что на прутках крупного диаметра бывает рифление до 2 мм высотой, поэтому прямое измерение поверх ребер даст завышение. Как мерить арматуру рифленую диаметром правильно? – Очистить от наплывов и ржавчины, повернуть под углом, чтобы попасть между ребер, и плавно сжать штангенциркуль до соприкосновения. Тогда цифра будет близка к номиналу.

Вопрос 2: Можно ли найти арматуру в бетонной стене бытовым детектором из магазина?🔗

Ответ: Частично да. Существуют недорогие ручные детекторы арматуры в стене, часто они же детекторы проводки (Bosch, Condtrol и др.). Они работают по принципу изменения электромагнитного поля. Такой прибор может показать, где проходит пруток, обычно звуковым или светодиодным сигналом. Но точность и глубина ограничены: как правило, до 50–70 мм в глубину он обнаружит Ø12, а вот на 150 мм – уже нет. И он не даст вам цифр (толщины слоя или диаметра). Поэтому для бытового использования – чтобы повесить полку и не попасть в арматуру – подойдет. Для ответственных же обследований нужны профессиональные прибора для определения арматуры в бетоне с калибровкой и паспортами. Кстати, цена профессиональных – от 1000 USD и выше, тогда как бытовой можно купить за 50–100 USD. Разница в том, что профи-прибор гарантирует погрешность, протоколируется по ГОСТ, и результаты юридически значимы.

Вопрос 3: Что важнее контролировать – защитный слой или диаметр арматуры?🔗

Ответ: Оба важны, но в контексте неразрушающего контроля чаще контролируют толщину защитного слоя бетона. Это критический параметр для долговечности конструкции. Проекты всегда содержат требования к защитному слою (например, "защитный слой класса X0 – не менее 20 мм"). И приборы позволяют эффективно и точно это проверять по всей конструкции. Диаметр же арматуры обычно знают из проекта, и изменение его – редкое нарушение (но бывает!). Если есть подозрение, что поставили прутки меньшего диаметра (например, по маркировке пишут 18, а на деле 16), тогда проверяют уже, иногда и разрушая (высверливают кусочек и измеряют точно). Неразрушающе диаметр определяют с некоторой погрешностью – этого достаточно, чтобы забить тревогу, но для акта несоответствия могут попросить вскрытие и прямой промер. В общем, контроль положения арматуры и толщины защитного слоя – это программа-минимум НК, а оценка диаметра – по ситуации.

Вопрос 4: Как часто нужно проводить обследование арматуры в эксплуатируемом сооружении?🔗

Ответ: Регулярность зависит от назначения сооружения и его состояния. Для обычных зданий без признаков проблем специально искать арматуру часто не требуется. Делают при общем техническом обследовании раз в 10–15 лет. Для мостов, эстакад – примерно каждые 5 лет, как часть комплексного осмотра. Если сооружение подвергается агрессивным воздействиям (химически активная среда, морской климат) – имеет смысл мониторить чаще. Например, паркинги, где используют противогололедные реагенты: соль проникает в бетон и ускоряет коррозию арматуры. Там можно раз в 5 лет проверять защитный слой и потенциальное коррозионное состояние арматуры (есть приборы, которые оценивают коррозию по электрохимическому потенциалу стальной арматуры). Технический надзор обычно осматривает здание ежегодно визуально, но если замечены ржавые пятна, трещины с выступлением коррозии, тогда назначают внеплановый подробный НК, включая поиск арматуры. Итог: для ответственных объектов – регулярно по графику, для прочих – по мере необходимости (при реконструкции, при обнаружении дефектов, после аварийных воздействий).

Вопрос 5: Можно ли купить один универсальный прибор для всего?🔗

Ответ: На рынке есть интегрированные детекторы арматуры, которые совмещают разные методы. Например, выпускаются сканеры, которые одновременно используют и магнитный, и радарный каналы – для максимальной надежности. Однако они дорогие и довольно сложные. Обычно каждое устройство "заточено" под свое: магнитный – лучше по точности слой/диаметр, радарный – видит глубже и шире. Если бюджет ограничен, а задачи не слишком сложные, я бы рекомендовал приобрести профессиональный толщиномер арматуры (локатор) – это базовый инструмент для лаборатории строительного контроля. А когда потребуется более детальное исследование – георадар можно нанять или взять в аренду. То есть для большинства задач хватает локатора арматуры (например, Profoscope или наши отечественные аналоги), а вот георадар – вещь более специализированная.

Заключение🔗

Резюме и рекомендации🔗

Поиск арматуры в бетоне – это необходимая процедура контроля качества в современном строительстве и эксплуатации. Мы выяснили, что он нужен и при сдаче новых зданий, и при обследованиях старых, и при ремонтах. Главное – подобрать правильный метод: магнитный детектор арматуры для локальных проверок, георадарный сканер для комплексного обследования больших площадей, рентген – для особых случаев, требующих высочайшей точности.

При выборе прибора обращайте внимание на:

- Глубину сканирования. Для толстых конструкций >200 мм стандартный детектор может не хватить – тут понадобится радар.

- Возможность определения диаметра. Если задача включает проверку соответствия арматуры проекту, лучше прибор с функцией измерения Ø.

- Условия эксплуатации. На стройплощадке – пыле- и влагозащищенность (IP54 и выше), ударопрочный корпус. В лаборатории – важнее точность и возможность поверки по ГОСТ.

Прогнозы развития🔗

Технологии не стоят на месте. В ближайшие годы ждём появление цифровых систем мониторинга: датчиков, встроенных в конструкцию, которые будут отслеживать коррозию и целостность армирования непрерывно. Уже разрабатываются сканеры на основе искусственного интеллекта – они будут сами распознавать на радарограммах арматуру, классифицировать дефекты, возможно, строить цифровой двойник конструкции прямо на месте. Вероятно, появятся дроны с георадаром или магнитометром для обследования труднодоступных частей (например, пролетных строений мостов снизу). Но пока и классические методы отлично работают.

Практическая ценность регулярного контроля🔗

Как специалист, я убежден, что вкладываясь в диагностику, мы экономим на ремонтах. Своевременно обнаружив недостаточную толщину защитного слоя или коррозию арматуры, можно принять меры (гидроизоляция, ремонт) до того, как придется менять всю балку или плиту. А в случае реконструкции точное знание схемы армирования – залог, что проект усиления будет эффективным и безопасным.

В заключение приведу метафору: железобетон – как железное здоровье здания, а поиск арматуры – это своего рода медицинское обследование. Лучше периодически делать "рентген" конструкции и сканировать "скелет" здания, чем потом лечить тяжелые "переломы". Инженер, владеющий методами НК, подобен врачу, который видит скрытые проблемы. И наша задача – вовремя и точно диагностировать, чтобы здание служило долго и надежно.

Спасибо за внимание, надеюсь материал был полезен и дал полное понимание, зачем нужен поиск арматуры и как его проводить правильно.

Глоссарий🔗

- Арматура – стальные стержни (реже канаты, проволока), используемые для усиления бетона на восприятие растягивающих усилий. В контексте статьи – рабочая продольная и поперечная арматура железобетонных конструкций.

- Защитный слой бетона – слой бетона от внешней поверхности конструкции до ближайшей поверхности арматуры. Защищает сталь от коррозии и огня, обеспечивает совместную работу арматуры и бетона.

- Неразрушающий контроль (НК) – методы контроля качества и целостности материалов и конструкций без их разрушения. Здесь: определение параметров армирования без вырубки образцов.

- Детектор арматуры, локатор арматуры, арматуроскоп – прибор для поиска расположения арматурных стержней и измерения толщины защитного слоя над ними. Обычно магнитного (электромагнитного) принципа действия.

- Георадар (GPR) – устройство для георадиолокации, испускает и принимает электромагнитные импульсы, анализируя отражения от неоднородностей внутри материала (бетона). Позволяет сканировать внутреннюю структуру.

- Радарограмма – графическое отображение сигналов георадара, обычно в виде сечения, где горизонтальная ось – расстояние сканирования, вертикальная – время/глубина, а интенсивность/цвет – амплитуда отраженного сигнала. Арматура дает характерные гиперболы на радарограмме.

- Рентгенографический метод (радиография) – метод получения изображения внутреннего строения конструкции с помощью проникающего ионизирующего излучения (рентген или гамма). Выявляет внутренние детали, в т.ч. арматуру, дефекты, с высокой точностью.

- Вихретоковый метод – метод НК, основанный на возбуждении вихревых токов в проводящем объекте и анализе их влияния на электромагнитное поле. Применяется чаще для поверхностного контроля металлов, но принцип используется и в локаторах арматуры (импульсных).

- Толщиномер защитного слоя – синоним локатора арматуры; прибор, измеряющий толщину бетона над арматурой. Термин подчёркивает измерительную функцию (толщину слоя), а не просто детектирование.

Рекомендуемая литература и нормативные документы🔗

-

ГОСТ 22904-2023 (22904-93) «Конструкции железобетонные. Магнитный метод определения толщины защитного слоя бетона и расположения арматуры»[6][7] – основной стандарт на применение магнитных приборов при контроле армирования.

-

ГОСТ 17625-83 «Конструкции и изделия железобетонные. Радиационный метод…»[9][10] – стандарт на рентгеновский метод контроля арматуры, описывает область применения и аппаратуру.

-

СП 63.13330.2012 «Бетонные и железобетонные конструкции. Основные положения» – актуализированная редакция СНиП 52-01, содержит нормы по защитному слою бетона, требованиям к арматуре.

-

ACI 228.2R-13 «Nondestructive Test Methods for Evaluation of Concrete in Structures» – отчет Американского института бетона, глава 4 посвящена приборам для поиска арматуры, их точности и применению.

-

BS 1881-204:1988 «Testing concrete – Recommendations on the use of electromagnetic covermeters» – британский стандарт с рекомендациями по использованию локаторов арматуры (covermeters).

-

Методические рекомендации ЦНИИСК – «Обследование железобетонных конструкций зданий и сооружений», Москва, ЦНИИСК им. Кучеренко, 2010. (Практическое руководство, описывает методики определения армирования в существующих конструкциях).

-

Статья: Поиск арматуры в бетоне и в железобетонной стене – rusgeoradar.ru[23][19]. Подробно описаны разновидности оборудования (ультразвуковой томограф, бетоноскоп/георадар) и принципы их работы – полезно для общего понимания.

-

Статья: Scanning and Detecting Rebar in Concrete: Techniques and Tools – MetalDetector.com[24][25]. Англоязычный обзор, доступно объясняет зачем искать арматуру, описаны 4 способа (cover meter, rebar locator, metal detector, GPR) и их сравнение.

-

ГОСТ 23858-2019 «Соединения сварные стыковые арматуры ЖБК. Ультразвуковые методы контроля» – не про поиск арматуры, но упомянут для общего развития: стандарт на контроль качества стыков арматуры (на случай, если кого-то заинтересует смежная тема качества сварки арматуры).

-

Блог Института Строительных Испытаний: Испытания бетона: методы определения прочности – статья о склерометрах, ультразвуке и других методах оценки прочности (для понимания, что контроль арматуры – часть общей системы контроля конструкций).

Источники:

[1] [2] [3] [11] [13] [24] [25] Scanning and Detecting Rebar in Concrete: Techniques and Tools – MetalDetector.com

[4] Толщина защитного слоя бетона - Арматура композитная

[5] Толщина защитного слоя бетона – что это такое и как ее определить

[6] [7] [8] [21] Скачать ГОСТ 22904-93 Конструкции железобетонные. Магнитный метод определения толщины защитного слоя бетона и расположения арматуры

[9] [10] ГОСТ 17625-83 Конструкция и изделия железобетонные. Радиационный метод определения толщины защитного слоя бетона, размеров и расположения арматуры

[12] [16] [17] Локатор арматуры Profometer PM-600 | НТЦ Эксперт — неразрушающий контроль, локаторы арматуры

[14] [15] [19] [20] [23] Поиск арматуры в бетоне и в железобетонной стене

[18] Profometer Rebar Cover Meter Pro - Certified MTP

[22] Приборы для поиска арматуры в бетоне и оценки степени её коррозии