Современное строительство немыслимо без тщательного контроля качества бетона на всех этапах – от приготовления смеси до возведения конструкций. За 15 лет работы инженером-лаборантом я наблюдал эволюцию подходов: если раньше проверка прочности бетона сводилась к испытанию образцов на прессе и редким выездным измерениям, то сейчас на первый план выходят высокоточные приборы контроля бетона и все более строгие стандарты качества. Почему же точность измерений стала столь важна, какие новые устройства используются инженерами, и что изменилось в нормативных требованиях – обо всем этом поговорим в данной статье.

Новые стандарты ГОСТ 2018-2025 требуют обязательного применения высокоточных методов неразрушающего контроля бетона. Точность измерений стала критически важна для обеспечения безопасности сооружений.

Сегодня прочный и надежный бетон – залог безопасности сооружений, поэтому ошибки в оценке его свойств недопустимы. Вступление в силу новых стандартов (например, обновленных ГОСТ с 2020 по 2025 год) ужесточает требования: результаты испытаний должны быть максимально точными, а методы – объективными и неразрушающими. Давайте рассмотрим, какие существуют методы испытания бетона и какие приборы позволяют инженерам получать точные данные о качестве материала, не причиняя вреда конструкции.

Основные параметры качества бетона и методы их контроля🔗

Прежде чем обсуждать приборы, определим ключевые характеристики бетона, на которые направлен контроль качества:

Прочность на сжатие - главный показатель качества бетона. Современные методы НК позволяют определять прочность с точностью ±5-10% без разрушения конструкций.

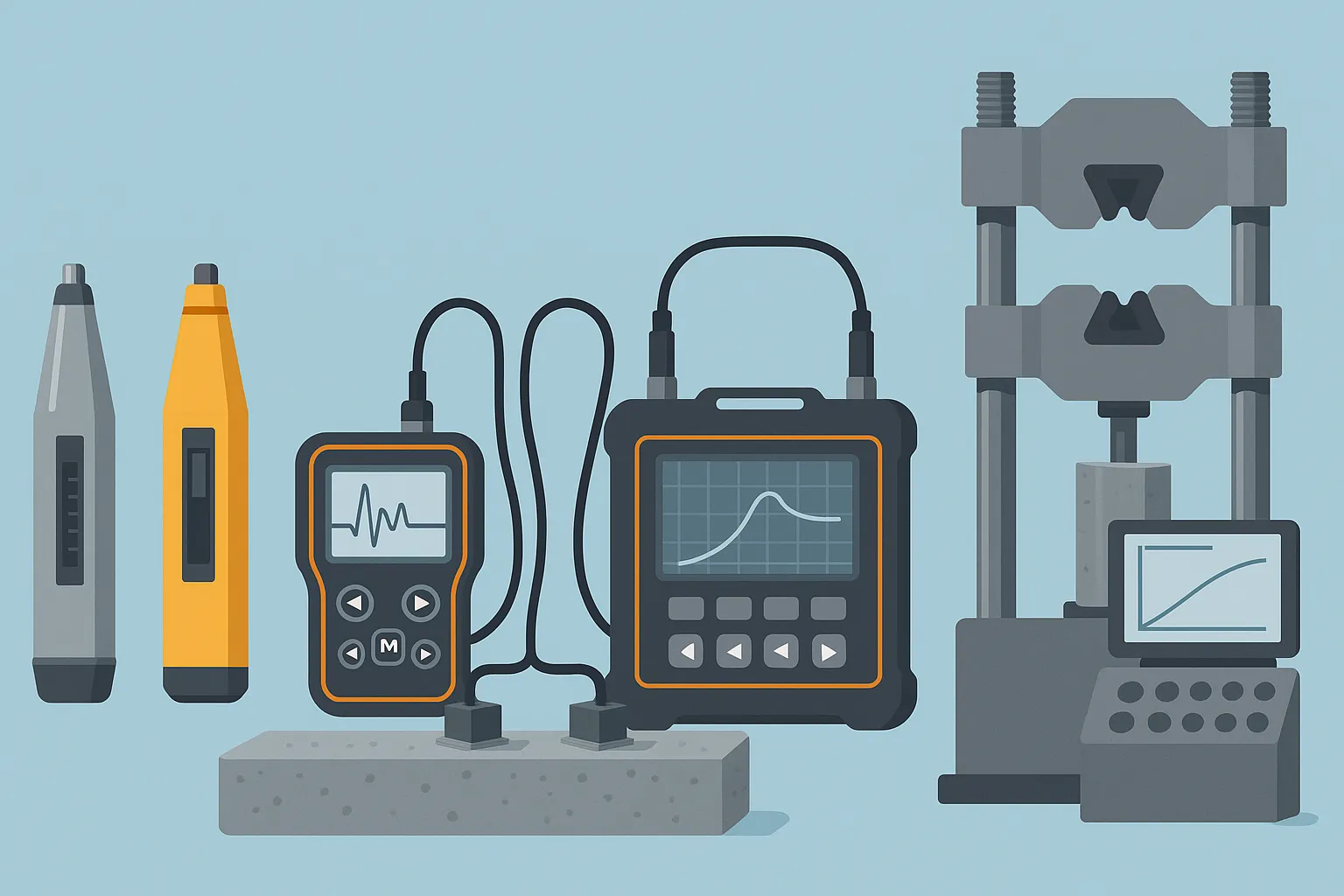

- Прочность на сжатие – главный показатель, определяющий способность бетона выдерживать расчетные нагрузки. Измеряется в лаборатории путем испытания образцов бетона (кубов или цилиндров) на разрывной или гидравлической машине, а на реальных конструкциях – косвенными неразрушающими методами контроля прочности бетона (ультразвук, склерометр и др.).

- Однородность и дефектность – наличие скрытых дефектов (пустот, трещин, расслоения) и равномерность структуры. Эти параметры влияют на долговечность. Оцениваются с помощью ультразвуковых приборов и сканеров, способных "заглянуть" внутрь материала.

- Морозостойкость и водонепроницаемость – показатели долговечности бетона в агрессивных условиях. Их контроль чаще подразумевает климатические и лабораторные испытания (цикл заморозки-оттаивания, испытание на водонепроницаемость), однако косвенно состояние структуры, влияющее на эти свойства, также можно оценить приборами (например, по скорости ультразвука или обратному удару, которые зависят от плотности и трещин).

- Плотность и содержание арматуры – важны для железобетона. Плотность связана с прочностью и однородностью; а покрытие арматуры контролируют специальными толщиномерами защитного слоя. Они не измеряют прочность напрямую, но обеспечивают контроль качества бетонного покрытия для защиты арматуры от коррозии.

Традиционно эталоном прочности бетона считается испытание стандартных образцов на сжатие (разрушающий метод): изготовленные кубики испытывают в возрасте 28 суток на гидравлическом прессе. Однако такой лабораторный метод не всегда отражает фактическую прочность конструкций, к тому же требует времени и разрушает образец. Поэтому все большее распространение получили методы неразрушающего контроля бетона (НК): они позволяют оценивать прочность и качество непосредственно на конструкции без повреждения последних. Современные ГОСТ предписывают применять НК для оперативной оценки и сплошного контроля, оставляя разрушающие испытания для калибровки и выборочных проверок.

Следует понимать, что неразрушающие испытания делятся на прямые и косвенные. Прямые методы НК бетона иногда называют условно неразрушающими – они подразумевают местное минимальное повреждение (например, отрыв фрагмента бетона). Зато они дают более точный результат, непосредственно связанный с прочностью на сжатие. Косвенные методы вообще не повреждают материал, но измеряют не саму прочность, а связанные с ней характеристики (упругий отскок, скорость ультразвука и т.д.), по которым судят о марке бетона с помощью градуировочных зависимостей. Рассмотрим основные методы обоих типов и устройства, которые их реализуют, – от молотка Шмидта до компьютеризированных ультразвуковых сканеров.

Сравнительная таблица методов неразрушающего контроля бетона🔗

| Метод НК | Принцип действия | Точность | Глубина контроля | Стандарт |

|---|---|---|---|---|

| Склерометрия | Упругий отскок бойка | ±10-15% | 2-5 см | ГОСТ 22690-2015 |

| Ультразвук | Скорость распространения УЗ | ±8-12% | До 1 м | ГОСТ 17624-2021 |

| Ударный импульс | Энергия удара | ±10-15% | 3-8 см | ГОСТ 22690-2015 |

| Отрыв со скалыванием | Местное разрушение | ±5-8% | 2-4 см | ГОСТ 22690-2015 |

Формулы расчета прочности бетона по НК🔗

Прочность по склерометру (метод упругого отскока): R_b = a × e^(b × N)

Прочность по ультразвуку: R_b = K × V^n

Прочность по ударному импульсу: R_b = A × E^m + B

где:

- R_b - прочность бетона на сжатие, МПа

- N - индекс отскока склерометра

- V - скорость ультразвука, км/с

- E - энергия ударного импульса, Дж

- a, b, K, n, A, B, m - коэффициенты градуировки

Неразрушающий контроль прочности бетона на месте🔗

Метод упругого отскока (склерометры)🔗

Самый известный прибор для экспресс-оценки прочности – это склерометр, он же молоток Шмидта. Принцип испытания прост: ударный боек наносит стандартный удар по бетонной поверхности, и прибор измеряет величину упругого отскока бойка. Эта величина (так называемый индекс отскока) связана с твердостью поверхности бетона и косвенно – с его прочностью на сжатие. По встроенной градуировочной таблице оператор определяет прочность материала на основании полученного индекса.

Современные электронные склерометры обеспечивают точность измерений ±10% и автоматически пересчитывают индекс отскока в прочность бетона по заданной градуировке.

Современные склерометры существенно эволюционировали. Если ранние устройства были полностью механическими (оператор считывал показание по шкале вручную), то новые высокоточные склерометры оснащены электроникой: результаты удара фиксируются электронным датчиком, могут сразу пересчитываться в единицы прочности и сохраняться в памяти. Это минимизирует субъективность и человеческий фактор. Точность методики при правильной калибровке достаточно высокая для ориентировочной оценки – погрешность обычно около ±10%. Метод описан в стандартах (частично ГОСТ 22690-2015, который регламентирует механические методы НК, ссылаясь и на определение критерия отскока).

Преимущества склерометра: компактность, быстрота (каждое измерение – секунды), не оставляет заметных следов. Таким прибором удобно обойти большую площадь конструкции, выполнив десятки замеров прочности бетона за короткое время. Например, при приемке монолитных перекрытий можно в течение часа проверить прочность во множестве точек, выявляя менее прочные зоны. В моей практике был случай, когда склерометр помог оперативно обнаружить недобетонированный участок плиты перекрытия: показатели отскока там систематически занижены, что послужило сигналом для детального обследования.

Ограничения метода тоже есть. Поверхностная прочность может отличаться от прочности всего сечения, особенно если бетон молод или поверхностно упрочнен карбонизацией. Поэтому склерометр требует градуировки – зависимости между индексом отскока и реальной прочностью конкретного бетона. Обычно такую зависимость строят, параллельно испытывая несколько образцов на прессе и молотком Шмидта. Кроме того, нужно подготовить поверхность: очистить от пыли, затереть неровности, ведь шероховатость и наклон удара влияют на результат. Тем не менее, при соблюдении методики испытание резины на растяжение (пардон, оговорка – испытание бетона на растяжение прямым склерометрическим методом все же не проводится, склерометры предназначены только для оценки прочности на сжатие) – этот метод остается одним из самых востребованных в стройконтроле благодаря простоте и скорости.

Ударный импульс и метод пластической деформации🔗

Еще один механический метод НК – измерение параметров ударного импульса. Он схож со склерометрическим, но вместо величины отскока измеряется изменение энергии удара либо глубина микро-отпечатка (пластической вмятины), оставленной ударным бойком. Существуют электронные приборы, которые ударяют по бетону определенным бойком и регистрируют либо интегральный импульс, либо анализируют отклик конструкции на удар. Например, метод пластической деформации реализован с помощью специального молотка с индентором: по размеру отпечатка или параметрам вибрации судят о прочности. Эти методы также входят в ГОСТ 22690 и дополняют метод отскока.

Когда приоритет – точность, ударные методы стараются откалибровать на конкретный материал. Например, прежде чем массово применять метод ударного импульса на объекте, опытный инженер проведет серию тестов: на участке конструкции, где можно высверлить керны, выполняются измерения прибором, а затем там же отбираются керны и испытываются на компрессионной машине. Так строится кривая перевода показаний прибора в фактическую прочность для данного бетона. Это позволит в дальнейшем уверенно пользоваться прибором без разрушения, зная, что его показания соответствуют реальности с погрешностью в допустимых пределах.

Метод ударного импульса хорош тем, что не оставляет практически никаких следов (в отличие от отрыва со скалыванием, о котором далее). Им можно исследовать и тонкие элементы (от ~5 см толщиной). Диапазон измеряемых прочностей широк – обычно от 5 до 50 МПа, а для специальных приборов до 100–150 МПа, охватывая весь спектр марок бетона от B7.5 до B60 и выше. Скорость испытания также высока, а результаты, как правило, стабильнее, чем у склерометра, поскольку меньше зависят от состояния самой поверхности (хотя очистить место удара всё же необходимо).

Ультразвуковой метод контроля бетона🔗

Ультразвуковая диагностика – один из самых информативных и популярных способов исследования бетонных конструкций. Ультразвуковой метод определения прочности бетона регламентирован отдельным стандартом – ГОСТ 17624-2021, который в последние годы был обновлён, повысив требования к точности измерений. Принцип известен: через бетон пропускают ультразвуковую волну и замеряют скорость её распространения (или время прохождения). Чем бетон крепче и однороднее, тем быстрее летит ультразвук. По скорости УЗ волны, с учетом плотности и структуры материала, можно судить о прочности, упругости, наличии дефектов.

Ультразвуковой метод обеспечивает глубину контроля до 1 метра и выявляет внутренние дефекты: трещины, пустоты, расслоения, которые недоступны для поверхностных методов.

Прибор для ультразвукового контроля бетона состоит из генератора импульсов и приемника. Они прикладываются к поверхности (чаще с двух сторон элемента, напротив друг друга – это сквозное прозвучивание; либо на одной стороне – поверхностное прозвучивание на ограниченную глубину). Я помню, как 10 лет назад наш лабораторный ультразвуковой прибор был громоздким, с проводами и аналоговым осциллографом. Сейчас же доступны портативные цифровые дефектоскопы: небольшой блок с экраном, подключенные датчики и встроенное ПО. Они не только измеряют время прохождения ультразвука, но и автоматически рассчитывают прочность при заданной градуировке, могут сохранять данные, строить профили неоднородностей.

Главное достоинство ультразвука – проникающая способность. Он выявляет то, что невидимо снаружи: внутренние трещины, пустоты, расслоения. Ни склерометр, ни ударный метод такого не покажут. При этом ультразвуковой метод – косвенный: его точность в определении прочности сильно зависит от правильной градуировки на образцах или на участках с известной прочностью. Факторы, влияющие на скорость звука: влажность бетона (сырые конструкции дают бóльшую скорость), наличие арматуры (УЗ волны могут идти по стальной арматуре быстрее, искажая картину), температура среды (при морозе бетон меняет упругость). Стандарт ГОСТ 17624 указывает, например, что при температуре ниже +5 °C нужно вводить поправки или прогревать поверхность, а перед измерением важно точно знать расположение арматуры и избегать прозвучивания прямо через стержни.

Точность ультразвукового метода достигает ±8-12% при правильной градуировке. Для повышения точности рекомендуется комбинировать несколько методов НК и проводить калибровку на конкретном материале.

На практике мы всегда тщательно готовим поверхность для УЗ контроля: шлифуем или хотя бы зачищаем точки установки датчиков, наносим контактный гель или даже воду, чтобы обеспечить хороший акустический контакт. Далее проводим несколько измерений на разных базах (расстояниях между датчиками). Скажу, что получившиеся значения прочности по ультразвуку обычно отличаются не более чем на ±15% от результатов разрушающих испытаний, если все сделано грамотно. Это отличный результат для косвенного экспресс-метода, позволяющего испытать бетон непосредственно в колоннах, плитах, фундаментах без вырезания образцов.

Современные ультразвуковые приборы контроля бетона становятся еще умнее: некоторые модели снабжены функцией томографии – можно делать серию сканирований по сетке точек и получать 2D- или 3D-картину внутренних дефектов. Алгоритмы с элементами искусственного интеллекта помогают интерпретировать сигналы, автоматически распознавая области сниженной прочности или трещины. Подобные технологии пока достаточно дорогие, но уже применяются в обследованиях ответственных сооружений (мосты, плотины), где требуются высокоточные испытания и прогнозирование остаточного ресурса.

Прямые методы: отрыв и скалывание бетона🔗

Для максимальной точности применяют так называемые прямые методы неразрушающего контроля, которые вызывают локальное разрушение небольшого участка бетона. Основные из них – метод отрыва со скалыванием (он же отрыв анкера) и скалывание ребра. По сути, это методы механического вырыва фрагмента бетона, требующие специализированного оборудования. Они относятся к высокоточным и используются как эталонные при непрямых измерениях.

Метод отрыва со скалыванием заключается в следующем: в бетон либо заранее замоноличивают специальный анкер, либо высверливают отверстие и вклеивают анкер после твердения. Затем с помощью портативной испытательной установки прикладывают тянущее усилие, вырывая анкер вместе с конусом бетона. Прибор (чаще гидравлический домкрат с динамометром) фиксирует максимальное усилие отрыва. По нему напрямую вычисляется прочность бетона в зоне испытания. Это, по сути, мини-испытание на растяжение фрагмента конструкции. Точность метода очень высока – погрешность может составлять всего 3-5%, если все сделано по стандарту. Недаром ГОСТ 22690-2015 относит отрыв со скалыванием к базовым методам, рекомендованным для калибровки других НК.

Конечно, за такую точность приходится платить трудоемкостью. Нужно сверлить отверстия, крепить анкер, тащить на объект гидравлический прибор. Поверхности после теста остаются с небольшими выбоинами. Поэтому отрыв применяют точечно, когда нужны экспертные испытания бетона: например, при споре о прочности уже возведенной колонны, когда кубики показывают норму, а ультразвук – занижение. Отрыв позволяет рассудить, кто прав, давая практически прямое измерение прочности конструкции. Помню случай, когда на одном объекте контрольные кубы бетона соответствовали классу B25, а ультразвуковой замер в конструкциях дал эквивалент B20. Возникли сомнения в качестве. Методом отрыва анкеров проверили прочность прямо в трех колоннах – результаты показали B22–B23. Это помогло подтвердить, что прочность в конструкции чуть ниже кубовой (что ожидаемо), но в целом соответствует проектной, и разногласия были сняты.

Скалывание ребра – похожий по идее метод, только здесь усилие прикладывается не на отрыв анкера из плоскости, а на выламывание кусочка ребра (угла) бетонного изделия. Прибор упирается и откалывает небольшой фрагмент ребра колонны или плиты. Метод удобен для контролируемого разрушения выступающих частей конструкции. По величине усилия откола также определяют прочность. Этот метод реже применяется, но в арсенале испытателей присутствует, особенно когда невозможно сверлить отверстия для анкера.

Для реализации методов отрыва и скалывания промышленность выпускает специальные портативные разрывные машины – по сути, небольшие гидравлические прессы с датчиком усилия и приспособлениями. Они тоже можно отнести к высокоточным приборам контроля бетона. Такие устройства обязательно должны иметь поверку и сертификат как средства измерения, поскольку от их точности зависит безопасность решений. Кстати, все перечисленные приборы НК (склерометры, ультразвуковые дефектоскопы, аппараты отрыва) входят в Государственный реестр средств измерений – точность и калибровка подтверждаются официально.

Лабораторные испытания: эталон качества и современные машины🔗

Неразрушающий контроль великолепен для оперативной оценки и сплошного мониторинга, однако испытание бетонных образцов в лаборатории по-прежнему остается финальной инстанцией для определения точных показателей прочности. Поэтому нельзя обойти вниманием и оборудование для разрушающих испытаний – тем более что и оно совершенствуется, становясь более точным и умным.

Прессы и универсальные испытательные машины для бетона🔗

Классический пример – гидравлический пресс для испытания бетона на сжатие. Раньше это были ручные или полуавтоматические установки с аналоговыми манометрами, где точность показаний оставляла желать лучшего (погрешность до ±2% и более). Теперь же в современных лабораториях стоят универсальные испытательные машины с электронными датчиками усилия, цифровым управлением нагружением и программным обеспечением. Такие машины позволяют испытывать бетонные кубы и цилиндры на сжатие, балки на изгиб, а также другие материалы на растяжение и сдвиг – отсюда и название "универсальные". Пример – серия электрогидравлических машин МИТ РМ‑А, которые оснащены сервогидравлическим приводом и микрокомпьютерным управлением. Они обеспечивают класс точности 1 (погрешность ±1%) по нагрузке, автоматически записывают диаграммы испытания и даже останавливаются по достижении разрушающей нагрузки.

🔍 Примечание: В одном из наших материалов мы подробно рассматривали, как выбрать разрывную машину для испытаний на растяжение разных материалов, включая бетон и арматуру – рекомендуем ознакомиться с этой статьей: Разрывная машина: как выбрать оборудование для испытаний на растяжение.

Для испытания бетона на сжатие обычно применяются прессы большой нагрузки – на 1000 кН и более (100 тонн). Современный пресс не просто раздавливает образец, он измеряет деформацию, строит график "нагрузка-деформация" и рассчитывает модуль упругости. Например, универсальная испытательная машина серии МИТ РМ-А1000 (1000 кН) способна автоматически контролировать скорость нагрузки и фиксировать прочность с точностью ±1%. Ее более продвинутая версия PRO (класс точности 0.5%) даже учитывает мгновенную сжимаемость системы и дает еще более точные результаты. Такие высокоточные испытательные машины используются не только для бетона, но и для испытаний металлов, композитов, пластмасс – достаточно оснастить их нужными захватами. Для лабораторий строительных материалов это идеальное решение: один станок, а применение универсальное. Например, машина для испытаний металлических изделий и других материалов, включая бетон и пластики может испытывать арматуру на разрыв, бетонные кубы на сжатие и многое другое, переключаясь между режимами.

Важно, что современные испытательные машины имеют сертификаты по ГОСТ и внесены в реестр. Прибор класса точности 0.5 означает, что погрешность не превышает ±0.5%. Для сравнения: старые гидравлические прессы иногда давали погрешность 2-3%, из-за чего прочность могла быть определена неточно. Сейчас же электронные датчики силы и перемещения гарантируют достоверность. Кроме того, ПО позволяет сразу получать протокол испытания по шаблону стандарта. В итоге лаборатория экономит время и устраняет человеческий фактор – все автоматизировано.

В дополнение к прессам для прочности, есть и другое лабораторное оборудование для испытаний бетона. Например, приборы для испытания изгиба (специализированные балки или насадки к прессу для изгиба балочек), установки для раскалывания (испытание на раскол цилиндрических образцов – метод на растяжение при раскалывании). Но чаще всего универсальный пресс справляется со всеми этими задачами, нужно лишь сменить оснастку.

Оборудование для особых свойств бетона🔗

Помимо прочности, лаборатории контролируют и другие свойства, используя специальные установки:

- Морозильные камеры для испытания на морозостойкость – позволяют автоматически проводить циклы замораживания и оттаивания бетонных образцов, отслеживая потерю прочности или массы. Такие камеры программируются на заданное число циклов и темп изменения температуры. Они не измеряют свойство напрямую, но являются важным оборудованием для испытания бетона на долговечность.

- Приборы для определения водонепроницаемости – представлены установками с гидравлическими камерами, в которых образцы бетона (цилиндры или диски) подвергаются давлению воды. Современные установки оснащены датчиками давления и автоматическим поддержанием требуемого напора, что обеспечивает точность выполнения ГОСТ-теста на водонепроницаемость. Результат (глубина проникновения воды или критическое давление) фиксируется без погрешностей человеческого глаза.

- Измерители плотности и пористости – например, аппараты для гидростатического взвешивания, ртутные порометры. Они помогают косвенно судить о качестве структуры бетона. Сейчас есть цифровые плотномеры, позволяющие быстро вычислить среднюю плотность нескольких образцов с точностью до 0,1%.

Хотя эти устройства не столь "полевые", они тоже считаются частью комплекса контроля качества бетона. Инженер-лаборант, вооруженный современным оборудованием, способен всесторонне проверить бетон: и его моментальную прочность, и потенциальную долговечность.

Стоит также отметить приборы для контроля арматуры в конструкции: это измерители защитного слоя (вихретоковые или магнитные толщиномеры). Они помогают убедиться, что арматура заложена на нужной глубине. Непосредственно прочность они не измеряют, но от толщины защитного слоя зависит долговечность железобетона. Новые модели таких измерителей способны с точностью ±1 мм определить, где проходит арматура и каков слой бетона до нее. Есть и сканеры (часто на базе радара или ультразвука), которые строят изображение расположения арматуры и даже находят дефекты вроде пустот. В совокупности это тоже оборудование для проверки качества бетона, особенно полезное при обследовании старых конструкций.

Новые стандарты качества: что изменилось?🔗

В последние годы введены в действие обновленные нормативные документы, напрямую влияющие на подход к контролю бетона. Во-первых, уже упомянутые стандарты НК – ГОСТ 22690-2015 (вместо старого 1988 года) и ГОСТ 17624-2021 (вместо версии 2012) – устанавливают современные методы и повышенные требования к точности. Это, по сути, юридическое признание: неразрушающие методы испытания бетона сейчас обязательны к применению в определенных случаях, и они должны выполняться по единым правилам.

Во-вторых, общий стандарт ГОСТ 18105-2018 "Правила контроля и оценки прочности" ввел более строгие регламенты отбора образцов и статистической обработки результатов. Например, теперь для серий бетонных работ четко прописано, как часто и сколько образцов испытывать, как оценивать однородность бетона по разбросу прочности. Если вариация превышает норму, требуется усилить контроль, в том числе неразрушающий, и выявить причины. Это стимулирует и применение автоматизированных систем контроля качества на заводах, и широкое использование приборов на стройке для сплошной оценки.

Наконец, с 2025 года вводятся новые стандарты серии ГОСТ 21924 для бетонных дорожных и аэродромных плит. Интересно, что в новых редакциях прямо указано: усилен контроль качества на этапе приемки, обязательны определенные методы проверки прочности и морозостойкости, в том числе неразрушающий контроль бетона ультразвуковым методом и проверка соответствия класса бетона проектному. Минимальный класс прочности для ответственных изделий повышен (например, для дорожных плит теперь не ниже B30). Эти новые стандарты качества фактически требуют от производителей иметь в арсенале высокоточное оборудование для испытаний – как лабораторное (прессы для подтверждения марки по образцам), так и полевое (ультразвуковые дефектоскопы, склерометры для сплошного контроля каждой плиты).

Помимо государственных стандартов, развивается и система менеджмента качества на предприятиях (ISO 9001 и специальные стандарты для бетонных заводов). Многие ответственные компании внедряют цифровую систему контроля: датчики и приборы интегрируются в единую сеть, результаты испытаний автоматически записываются в электронные журналы, строятся статистические отчеты. Например, лаборатория может применять LIMS (Laboratory Information Management System), куда поступают данные прямо с прессов и ультразвуковых приборов по Wi-Fi. Это не только ускоряет работу, но и исключает подтасовку результатов – каждое испытание прозрачно и подтверждается электронной записью. Такие нововведения косвенно тоже становятся "стандартом качества" – если хотите быть лидером рынка, оборудуйте свою лабораторию передовыми приборами и ПО.

Практические советы по улучшению контроля бетона🔗

Опираясь на свой опыт, хочу выделить несколько рекомендаций для инженеров и руководителей лабораторий, стремящихся повысить точность и эффективность контроля качества бетона:

- Комбинируйте методы испытаний. Ни один метод в отдельности не дает полной картины. Испытания на сжатие образцов дают базовую прочность, ультразвук – однородность и дефекты, склерометр – быстрый скрининг прочности по площади, отрыв анкера – точечный эталон. Вместе они позволяют сформировать надежную оценку. В реальных проектах я часто применяю правило: если сомневаюсь в результатах косвенного метода, перепроверяю другим. Например, подозрительно низкие показания ультразвука перепроверь склерометром или отбором керна.

- Следите за калибровкой приборов. Поверка склерометра или ультразвукового дефектоскопа должна быть ежегодной. Кроме того, на объекте перед началом измерений делайте быстрый самоконтроль: на эталонном образце известной прочности или хотя бы путем двукратного измерения в одной точке. При расхождении показаний – остановитесь, выясните причину (разрядилась батарея, плохой контакт, человеческий фактор) и только потом продолжайте. Точные приборы требуют внимательного обращения.

- Учитывайте условия и поправки. НК методы чувствительны к окружающей среде. Жарким летом бетон может показывать несколько завышенную прочность по отскоку (поверхность подсыхает и твердеет), а зимой – заниженную по ультразвуку. Всегда фиксируйте температуру, влажность, возраст бетона при испытании. Пользуйтесь поправочными коэффициентами из стандартов или методик производителя прибора. Это повысит объективность контроля.

- Обучайте персонал и подтверждайте квалификацию. Самый совершенный дефектоскоп бесполезен, если оператор не умеет им правильно пользоваться. В нашей лаборатории правило – новые сотрудники проходят стажировку с опытным инженером, изучают методики, сдают своего рода "экзамен": проводят испытание при наставнике, правильно оформляют результаты. Для НК даже существуют курсы и аттестация специалистов по неразрушающему контролю. Квалификация оператора НК – гарантия, что приборы раскроют свой потенциал точности.

- Интерпретируйте результаты комплексно. Не стоит слепо верить единичному числу прочности. Всегда смотрите на тренды и совокупность данных. Если из 20 замеров склерометром 18 показывают ~30 МПа, а два всего 22 МПа – вероятно, эти два либо брак измерения, либо зона дефекта в бетоне. Их надо перепроверить ультразвуком или другим способом. Аналогично, в отчете всегда указывайте не только среднюю прочность, но и разброс, характер выявленных дефектов, сравнение с проектными требованиями (оценка прочности бетона по ГОСТ 18105 требует учитывать коэффициент вариации).

- Используйте внутренние стандарты и чек-листы. Хорошей практикой стало внедрение в компаниях своих регламентов: например, чек-лист "Контроль бетона перед распалубкой" – в нем расписано, какими приборами и в каком объеме проверять прочность бетона на 3-й день, чтобы решить, снимать опалубку или нет. Такой регламент может предусматривать: X измерений склерометром на каждой колонне, Y замеров ультразвуком на критических элементах, сравнение со стандартной динамикой прочности. Наличие четкого плана исключает пропуски и субъективность.

Ответы на частые вопросы о приборах контроля бетона🔗

Q: Какой метод неразрушающего контроля прочности бетона самый точный?

A: Наиболее точные результаты дает метод отрыва со скалыванием – погрешность около 5% при правильном выполнении, так как он напрямую измеряет прочность конкретного участка конструкции. Из косвенных методов самым надежным считается ультразвуковой, так как учитывает объемные свойства материала. Однако многое зависит от калибровки и опыта оператора. На практике для максимальной точности часто сочетают: например, ультразвук + склерометр, сверяя их показания, или используют склерометр для экспресс-сканирования всей площади, а ультразвуком детально обследуют подозрительные зоны.

Q: Сколько стоит высокоточный прибор для контроля бетона?

A: Стоимость сильно варьируется от типа оборудования. Механический склерометр – один из самых доступных приборов, порядкa 20–50 тысяч рублей за базовую модель, электронный склерометр – дороже (50–100 тыс. руб). Портативный ультразвуковой дефектоскоп для бетона обойдется примерно в 150–300 тысяч, продвинутые модели с томографией – до 1 млн руб. Гидравлический прибор для отрыва анкеров – специализированное оборудование, его цена может достигать 200–400 тысяч. Что касается лабораторных прессов, универсальная испытательная машина на 1000 кН с цифровым управлением – это уже инвестиция от 600 тыс. до 1,5 млн рублей в зависимости от класса точности и комплектации. Например, профессиональная испытательная машина для резины, геотекстиля и полимерных материалов стоит около миллиона рублей – аналогичные по цене и прессы для бетона. Важно: при покупке оборудования не стоит экономить в ущерб точности – эти приборы служат много лет и окупаются качеством контроля.

Q: Как выбрать подходящий прибор для испытания бетона?

A: Выбор зависит от ваших задач. Если нужно быстро проверять прочность на объекте без лаборатории – берите склерометр: он простой и неприхотливый. Для более серьезного обследования и поиска дефектов лучше ультразвуковой прибор – он универсальнее по информации. Если вы в лаборатории контролируете производство бетона, то не обойтись без испытательного пресса – это базовый инструмент для сертификации прочности по ГОСТ. Оптимально иметь в арсенале и то, и другое: пресс для образцов, склерометр для оперативного мониторинга, ультразвук для исследований качественных показателей. Обращайте внимание на следующее: прибор должен соответствовать ГОСТ (проверяйте наличие методики поверки и сертификата), иметь достаточный диапазон измерений под ваши марки бетона, и желательно – возможность сохранения и передачи данных (современные модели с Bluetooth/USB облегчают жизнь, особенно при большом потоке испытаний).

Q: Можно ли по результатам неразрушающих испытаний точно установить марку бетона?

A: При грамотном подходе – да, с некоторой погрешностью. Обычно для этого строится градуировочная зависимость: выполняются испытания контрольных образцов (или кернов) на прессах, параллельно замеры НК приборами на тех же образцах или рядом с ними на конструкции. Получив зависимость "показание прибора – реальная прочность", можно с довольно высокой уверенностью перевести результаты НК в марку бетона. Многие современные приборы позволяют ввести пользовательскую градуировочную кривую. После такой настройки можно исследовать всю конструкцию, и прибор будет выдавать значение прочности в МПа, довольно близкое к тому, что показал бы разрушающий метод. Однако полностью заменять лабораторные испытания неразрушающими можно только при отлаженной системе контроля. Нормативы (ГОСТ 18105) требуют, чтобы статистика НК подтверждалась хотя бы выборочно испытанием образцов. Поэтому на практике марку бетона обычно подтверждают лабораторно, а НК используют для дополнительных измерений и случаев, когда нельзя отобрать образцы.

Заключение🔗

Высокоточные приборы контроля бетона сегодня стали неотъемлемой частью строительной отрасли. Повышение требований стандартов и стремление к нулевым ошибкам в качестве привели к тому, что каждая уважающая себя лаборатория и строительно-технический отдел оснащаются современными склерометрами, ультразвуковыми дефектоскопами, универсальными испытательными машинами. Эти устройства существенно расширяют возможности инженеров: мы можем заглянуть внутрь бетонной колонны, не сломав ее; можем за минуты измерить прочность перекрытия на десятках точек; можем с высокой точностью воспроизвести в лаборатории нагрузку на бетон, записав каждую грань его поведения.

Однако оборудование – это лишь инструмент. Решения по качеству должны принимать специалисты, опираясь на весь комплекс данных. Экспертный подход заключается в том, чтобы правильно сочетать методы, критически оценивать результаты и всегда помнить: за каждой цифрой прочности стоит надежность здания и безопасность людей. Мой личный опыт подсказывает: лучше перестраховаться и провести дополнительную проверку, чем выдать необоснованно оптимистичный (или пессимистичный) вывод. Высокоточная техника в помощь, но инженерное чутье и анализ результатов ничто не заменит.

В перспективе нас ждет дальнейшее развитие технологий контроля бетона. Уже сейчас появляются датчики, встраиваемые прямо в конструкции (так называемый умный бетон), которые передают информацию о созревании и прочности в реальном времени. Возможно, скоро каждая плита или балка будет снабжена RFID-чипом с записанной историей испытаний и характеристик. Вектор развития отрасли очевиден – цифровизация, автоматизация и интеграция данных. Но какими бы совершенными ни были приборы, задача инженера остается прежней: обеспечить соответствие бетонных работ высоким стандартам качества, делая наш мир прочнее и безопаснее.

Спасибо за внимание! Надеюсь, этот обзор поможет коллегам в выборе и использовании средств контроля качества бетона. Крепкого вам бетона и точных измерений!