Введение🔗

Представьте себе, что вы способны заглянуть внутрь металлической конструкции, как врач, просвечивающий рентгеном кости пациента. Именно такую возможность дает рентгеновский контроль – один из самых надёжных методов обеспечения качества изделий без их повреждения. За 20 лет работы инженером-дефектоскопистом я не раз убеждался, что своевременный рентгеноконтроль предотвращает серьёзные аварии и экономит огромные средства. Как проверить качество сварки без разрушения конструкции? Этот вопрос ежедневно встаёт перед специалистами на стройках, заводах и в нефтегазовой отрасли. Рентгенографический метод неразрушающего контроля даёт ответ – он позволяет выявлять внутренние дефекты металла на снимке, сохраняя целостность изделий[1]. В этой статье мы рассмотрим, где применяется рентгеновская дефектоскопия, какие дефекты она выявляет, как организовать процесс контроля и какие требования по радиационной безопасности необходимо соблюдать.

Неразрушающий контроль (НК) – общий термин для методов испытаний материалов и изделий без их разрушения. К методам НК относятся радиографический (рентген/гамма), ультразвуковой, магнитопорошковый, капиллярный, вихретоковый, акуустическая эмиссия и визуально-измерительный контроль. Рентгенография – один из видов радиационного НК, наряду с гаммаграфией.

Ключевое преимущество рентгенографии в том, что она даёт наглядную рентгеновскую картину внутренних неоднородностей. Можно сказать, это дефектоскопия "на просвет" – мы видим скрытые трещины и пустоты, как тени на снимке. Например, при контроле сварных швов на трубопроводе рентген позволяет обнаружить непровар или поры, которые снаружи никак не проявляются. В промышленности рентгенографический контроль часто называют и другими терминами: рентгеноконтроль, радиографический контроль, рентгенодефектоскопия – все эти названия описывают один метод. Он широко распространён наряду с ультразвуком и визуальным осмотром (ВИК), и каждый метод имеет свою нишу применения (подробнее о разных методах см. нашу статью Неразрушающий контроль сварных швов: обзор методов и оборудования). Но радиография часто является незаменимой, когда требуется контроль качества сварных соединений толстостенных или ответственных конструкций.

Стоит отметить, что неразрушающий контроль – это лишь часть комплекса обеспечения качества. Существуют и разрушающие испытания материалов: например, проверка прочности металла на разрыв при помощи специальной разрывной машины или оценка прочности бетона методами типа склерометрии (испытания бетона: методы определения прочности). Однако контроль качества сварных швов чаще всего выполняется именно методами НК, среди которых рентгеновский контроль сварных соединений занимает особое место. Ниже мы детально разберём его применение, технику выполнения и меры безопасности, опираясь на реальные примеры и опыт отрасли.

Области применения рентгенографического контроля в промышленности🔗

Рентгенографический контроль сегодня используется в самых разных отраслях промышленности. Везде, где есть критически важные металлические конструкции или трубопроводы, метод рентген сварных швов помогает удостовериться в их надёжности. Рассмотрим ключевые области применения:

Строительство и металлоконструкции🔗

В строительной отрасли контроль качества сварных швов несущих конструкций – залог безопасности зданий и сооружений. Например, при возведении мостов и каркасов зданий обязательно выполняется рентген контроль сварных швов на ответственных узлах. В моей практике был случай: при радиографическом контроле стыков стального каркаса спортивного комплекса мы обнаружили дефект сварного соединения – продольную трещину, невидимую снаружи. Сварку своевременно переделали, что предотвратило возможную катастрофу. Рентгенография металлоконструкций позволяет выявлять дефекты металлических конструкций – трещины, непровары, поры – ещё на этапе строительства, не дожидаясь их проявления в эксплуатации.

Машиностроение и производство оборудования🔗

На машиностроительных заводах радиографический контроль применяют для проверки качества критических деталей и узлов. Например, промышленный рентгеновский аппарат незаменим при контроле литья и поковок на наличие внутренних раковин, газовых пор, усадочных раковин. В процессе эксплуатации металла могут появиться следующие дефекты: усталостные трещины, внутренние надрывы, расслоения – особенно в толстых деталях. Рентгеновская дефектоскопия ещё на стадии производства выявляет дефекты металла (виды внутренних дефектов), такие как усадочные раковины в отливках или непровары в сварных швах оборудования. Например, при изготовлении сосудов высокого давления (котлов, резервуаров) каждый шов просвечивается рентгеном – это обязательное требование стандартов безопасности. Для толстостенных изделий также практикуется гамма-дефектоскопия с изотопами, но принцип тот же – радиография. Качество сварных швов деталей машин напрямую влияет на ресурс оборудования, поэтому без радиографического контроля не обходятся ответственные производства (энергетическое, транспортное машиностроение и др.).

Нефтегазовая промышленность и трубопроводы🔗

Здесь рентгенография применяется наиболее широко. Диагностика трубопроводов – от магистральных нефтегазопроводов до труб тепловых сетей – немыслима без радиографического метода. Неразрушающий контроль трубопроводов включает обязательную проверку сварных стыков при строительстве трубопровода и выборочный контроль в ходе эксплуатации. Рентген трубопровода позволяет обнаружить опасные дефекты: непровар корня шва, подклинивание, пористость, трещины. Например, при строительстве магистральных газопроводов нормативы требуют 100% контроль сварных швов трубопроводов рентгенографическим или аналогичным методом. В моей практике был проект по диагностике магистральных трубопроводов диаметром 720 мм, где мы применяли специальный рентгеновский кроулер – самоходный аппарат, движущийся внутри трубы. Этот кроулер рентгеновский оборудован рентгеногенератором и радиографической плёнкой (либо цифровым детектором) и автоматически просвечивает каждый стык изнутри. Преимущество – нет излучения во внешнюю среду, что особенно важно при длинных трубопроводах. Например, модель Рентгеновский кроулер для трубопроводов МИТ РЭЙ XС позволяет контролировать швы внутри труб диаметром от 219 мм до 1524 мм на дистанции до 12 км автономно. Такой подход ускоряет проверку сварных соединений трубопроводов большой протяжённости и повышает безопасность работ. Разумеется, при ремонте и эксплуатации трубопроводов рентген тоже применяют – например, при подозрении на коррозионные повреждения или трещины в швах на действующих трубопроводах водопроводов, газопроводов, нефтепроводов. Хотя в эксплуатации чаще используют ультразвук или внутритрубные сканеры, рентгенография трубопроводов остаётся актуальной для контроля качества ремонтных сварных соединений.

Практический пример: В одной нефтеперерабатывающей компании регулярная инспекция трубопроводов рентгеном позволила вовремя выявить трещину в сварном шве на изгибе трубопровода. Трещина возникла из-за вибраций насоса (усталостный дефект) и могла привести к утечке. Рентгеновский снимок чётко показал дефект, хотя внешний осмотр не выявил проблемы. После замены участка аварии удалось избежать.

Аэрокосмическая и оборонная промышленность🔗

Здесь также неразрушающий контроль особо строг. Рентгеновская дефектоскопия используется для контроля лопаток турбин, деталей двигателей, элементов самолетов и ракет. Например, рентгеноскопия (динамическая радиография) применятся для проверки сплошности композиционных материалов, пайки сотовых конструкций и пр. Рентгеноскопия металла – метод, близкий к радиографии, но в реальном времени: дефекты видны на экране усилителя изображения без пленки. Такой метод удобен для быстрой проверки сложных изделий (например, контроля пайки в электронике или поиск инородных включений в литых деталях). Однако классическая рентгенография сварных швов с плёнкой или цифровым детектором всё равно используется, когда нужен документированный результат с высокой чувствительностью.

Подводя итог, рентгеновский контроль применяется всюду, где надежность металлических изделий и конструкций критична. Особенно эффективен он для контроля качества сварных соединений в ответственных узлах. Именно поэтому нормативная документация (строительные нормы, правила Ростехнадзора и др.) зачастую предписывает радиографический метод как обязательный. В следующих разделах рассмотрим устройство рентгеновских дефектоскопов и технологию проведения контроля более подробно.

Принцип работы рентгеновского дефектоскопа и используемое оборудование🔗

Промышленный рентгеновский аппарат по принципу действия схож с медицинским, но имеет более высокую энергию излучения и приспособлен для работы в полевых и цеховых условиях. Основной узел – это рентгеновская трубка, которая генерирует пучок рентгеновского излучения при подаче высокого напряжения. В промышленной дефектоскопии часто используют портативные рентгенаппараты импульсного типа: они создают короткие высокоэнергетические импульсы, позволяющие просвечивать металл заданной толщины. Рентгеновская трубка может быть в стеклянной или металлической герметичной оболочке. Например, в современных переносных аппаратах типа МИТ РЭЙ серии XQ применяется стеклянная рентгеновская трубка – надежный и проверенный вариант, обеспечивающий стабильное излучение. В составе рентгеновского дефектоскопа также есть блок высоковольтного генератора, система охлаждения (в мощных установках – масляное охлаждение или воздушный обдув), и блок управления, позволяющий устанавливать параметры излучения (напряжение в кВ, ток или импульсная энергия, экспозицию по времени).

Типы рентгеновских дефектоскопов🔗

Оборудование для радиографического контроля весьма разнообразно по конструкции и назначению:

Стационарные рентгеновские установки

Используются в лабораториях неразрушающего контроля. Такие аппараты могут иметь напряжение от 160 кВ до 450 кВ и выше. Они предназначены для просвечивания крупногабаритных и толстостенных изделий. Например, стационарный промышленный рентген с напряжением 250–300 кВ способен просвечивать стальные отливки толщиной 50–100 мм. Часто стационарные установки монтируются внутри специальных защитных камер (рентген-камер) с толстостенными бетонными или свинцовыми стенами для обеспечения радиационной безопасности.

Мобильные портативные рентгенаппараты

Наиболее распространённый тип в полевых условиях. Они отличаются относительной легкостью (обычно 10–40 кг) и рассчитаны на работу от сети или генератора. Портативные аппараты могут быть направленного излучения (пучок выходит из "окна" трубки в одном направлении) или панорамного (излучение круговое, как у гамма-источника). Большинство современных портативных устройств – направленного типа, так легче обеспечить безопасность и закрыть ненужное рассеяние. Пример подобного оборудования – рентгеновский дефектоскоп МИТ РЭЙ XQ. Эта установка выпускается в нескольких модификациях, отличающихся максимальной энергией излучения. Ниже приведена таблица с основными характеристиками серии XQ:

Таблица 1. Пример технических характеристик портативных рентгеновских аппаратов серии МИТ РЭЙ XQ (направленный портативный рентгеновский дефектоскоп с стеклянной трубкой):

| Модель | Максимальная толщина просвечивания стали, мм | Напряжение, кВ | Масса генератора, кг |

|---|---|---|---|

| XQ 100S | 8 | 50–100 | 11,5 |

| XQ 160S | 18 | 60–160 | 12,5 |

| XQ 200S | 29 | 100–200 | 24 |

| XQ 250S | 40 | 150–250 | 34 |

| XQ 300S | 50 | 170–300 | 41 |

Примечание: С увеличением энергии (напряжения) повышается проникающая способность – например, модель 300S позволяет просветить до 50 мм стали. Однако растут габариты и масса прибора. Все модели оснащены цифровым пультом управления и системами защиты (от перегрева, перенапряжения), обеспечивая безопасную эксплуатацию.

Специализированные рентгеновские системы (кроулеры)

Как уже упоминалось, для контроля длинных трубопроводов используются внутритрубные рентгеновские сканеры, или рентген-кроулеры. Они представляют собой самоходную тележку на батарейном питании, несущую рентгеновский излучатель и приёмник (плёнку или детектор). Кроулер движется внутри трубы к месту сварного стыка и там производит просвечивание сварного шва изнутри. Это очень эффективно и безопасно, т.к. поглощение излучения трубой предотвращает внешнее облучение персонала. Пример – серия МИТ РЭЙ XC, характеристики которой были приведены ранее: модель XС-219/160 для труб ⌀219–377 мм, напряжение до 160 кВ, пробег до 8000 м; более мощные XС-508/300 для труб до ⌀1524 мм, напряжение 300 кВ, пробег до 12 км и т.д. Такие рентгеновские аппараты для неразрушающего контроля трубопроводов стоят довольно дорого, но окупаются на протяжённых объектах (магистральные нефте- и газопроводы).

Гамма-дефектоскопы

Хотя формально это не рентгеновский контроль, а гамма-контроль, упомянем их как родственный инструмент. Гамма-дефектоскоп использует радиоактивный источник (обычно иридий-192 или селен-75, реже кобальт-60) для получения гамма-лучей, которые сходны по свойствам с рентгеновскими. Преимущество – полная автономность (не нужен ток, компактный размер). Недостаток – постоянное излучение (источник всегда "фонит"), что создаёт повышенные радиационные риски. Гамма-источники применяют на удалённых стройках (например, при ремонте трубопровода в тундре, где нет электричества). Однако там, где возможно, их постепенно заменяют портативными рентгенами, т.к. последние безопаснее (излучают только при включении) и радиационной безопасностью управлять проще. В российской терминологии оба метода (рентген и гамма) объединяют под названием "радиационный контроль" или радиографический метод, а за рубежом тоже часто говорят RT (Radiographic Testing), не разделяя X и γ. Например, ГОСТ 7512-82 устанавливает единые требования для рентгено- и гамма-просвечивания сварных швов[2].

Принцип радиографического контроля🔗

Суть метода заключается в поглощении излучения материалом. Рентгеновские лучи, проходя через металл, ослабляются – степень ослабления зависит от толщины и плотности материала. Дефект (например, пустота или пора) имеет меньшую поглощающую способность, чем окружающий металл, поэтому за дефектом выходит более интенсивное излучение. На рентгеновской пленке или детекторе эти места фиксируются как более тёмные пятна (при классической пленочной радиографии дефект выглядит тёмным на светлом фоне, т.к. больше лучей дошло и засветило пленку). Таким образом, получаем теневое изображение внутренней структуры изделия.

Математически ослабление лучей описывается экспоненциальным законом Бугера–Ламберта:

где I₀ – исходная интенсивность рентгеновского излучения, I – интенсивность после прохождения через слой материала толщиной x, μ – линейный коэффициент ослабления (зависит от материала и энергии лучей). В зонах, где внутри материала есть дефект (например, внутренние дефекты металла: пустоты, включения газа или шлака), эффективная толщина x меньше, и I будет больше, что и фиксируется на приемнике.

К сведению: Чувствительность радиографического метода оценивается через минимальный размер дефекта, который можно обнаружить на снимке. В практике применяются эталоны чувствительности – проволочки или ступенчатые образцы. Согласно ГОСТ 7512-82, чувствительность контроля определяется по тончайшей проволочке, видимой на рентгенограмме[1]. Например, если на снимке различима проволока диаметром 0,1 мм при толщине изделия 10 мм, чувствительность ~1%. Радиографический метод обычно обеспечивает чувствительность порядка 2% и выше (при оптимальных параметрах и использовании мелкозернистой пленки либо высокого разрешения цифрового детектора).

Конечно, для получения качественного снимка одного прибора недостаточно. Нужны расходные материалы и принадлежности: радиографическая плёнка (если метод классический пленочный), кассеты и усиливающие экраны (свинцовые пластины) для улучшения качества и снижения экспозиции, маркерные знаки (для пометки стороны, номера снимка, идентификации шва), а также дефектоскопические стандарты – например, вышеупомянутые проволочные индикаторы чувствительности (их ещё называют пенетраметры). Все эти принадлежности регламентированы стандартами: ГОСТ 15843-79 задаёт размеры пленок, экранов и кассет[3], нормы по пленкам и проявителям, ГОСТ 20426-82 – методики контроля с использованием пленки, ГОСТ 23764-79 – требования к гамма-дефектоскопам и т.п.

Современная тенденция в радиографическом контроле – переход на цифровые технологии. Появились компьютерная радиография (CR) с фотостимулируемыми пластинами вместо плёнки, и цифровая радиография (DR) – непосредственная регистрация изображения цифровым детектором (плоская панель). Стандарты уже учитывают это: например, международный стандарт ISO 17636-2:2013 регламентирует радиографический контроль с цифровыми детекторами, обеспечивая эквивалентную чувствительность пленке[4]. Российские эквиваленты ГОСТ ISO 17636-1-2017 (для плёнки) и ГОСТ ISO 17636-2-2017 (для цифровых детекторов) введены в действие с 2021 года[5]. Внедрение цифровых систем позволяет ускорить получение снимка (моментальный вывод на экран), улучшить архивирование (не нужны громоздкие пленочные архивы) и даже применять программную обработку изображений для улучшения видимости дефектов. Впрочем, классическая плёнка всё ещё широко используется, особенно в полевых условиях, благодаря простоте и привычности.

Радиографический контроль в технологическом процессе🔗

На производстве рентгеновский контроль обычно встроен в технологическую цепочку качества. Например, контроль качества сварки крупного изделия может включать: допуск сварщиков по квалификации, визуально-измерительный контроль (ВИК) каждого шва сразу после сварки, устранение видимых дефектов (наплывов, подрезов), а затем рентгенографический контроль наиболее ответственных швов. По результатам рентгенографии принимается решение: если выявлены дефекты сварных швов сверх допустимого – шов подвергается ремонту (переварке) и потом контроль сварных швов после сварки проводится повторно, до получения удовлетворительного результата. Такой цикл может повторяться, ведь главное – добиться необходимого качества шва согласно нормам. В следующем разделе мы подробнее остановимся на дефектах и критериях оценки качества, прежде чем перейти к вопросам безопасности.

Совет эксперта: При выборе оборудования для радиографического контроля важно учитывать толщину и материал контролируемых объектов. Не всегда нужен максимально мощный аппарат – для тонкостенных конструкций достаточно 100–160 кВ. Купить дефектоскоп стоит у проверенных поставщиков, обратив внимание на наличие сервисного обслуживания и комплекта защиты. Цена рентгенаппарата возрастает с увеличением максимального напряжения и мощности, но избыточные характеристики ни к чему. Правильный подбор установки обеспечит оптимальное соотношение стоимости и эффективности контроля.

Технология проведения радиографического контроля сварных соединений🔗

Теперь рассмотрим практические аспекты того, как правильно проводить рентген сварочных швов. Процесс радиографического контроля состоит из нескольких этапов, требующих строгого соблюдения методики и правил безопасности:

1. Подготовка объекта контроля🔗

Сварной шов, подлежащий просвечиванию, должен быть очищен от грязи, брызг металла, окалины – чтобы посторонние наложения не исказили рентгеновское изображение. Проводится визуально-измерительный контроль сварных соединений (ВИК): проверяют геометрические параметры шва (катет, выпуклость), отсутствие наружных дефектов (трещин, подрезов). Если обнаружены недопустимые поверхностные дефекты металла, их устраняют до рентгенографии. Также на этом этапе размечают место установки пленки/детектора и источника излучения, крепят маркировочные знаки (например, свинцовые литеры, указывающие номер шва, сторону, направление просветки).

2. Установка оборудования🔗

В зависимости от габаритов объекта и типа аппарата, выбирается схема экспозиции. Классическая ситуация – просвечивание одностенное (для сравнительно тонких объектов): рентгеновская трубка с одной стороны шва, пленка (в светонепроницаемой кассете) – с противоположной. Расстояние от трубки до объекта (фокусное расстояние) выбирается согласно нормативам, обычно не менее определенного минимума, чтобы снизить геометрическое неразрешение (размытие изображения дефекта). Чем больше расстояние, тем четче выходит снимок, но требуется больше мощность или время экспозиции. Иногда применяют двухстенное просвечивание – например, для труб малого диаметра, когда источник и пленка располагаются снаружи трубы, и лучи проходят через обе стенки и два слоя шва. При этом на пленке проецируются сразу два изображения шва внахлест, поэтому метод применим только для небольших диаметров и требует внимательного расположения пленки. В случае больших труб, как упоминалось, оптимален внутритрубный контроль (кроулер), либо установка источника внутри, а пленки снаружи (панорамная просветка). На этапе установки важно разместить дефектоскопические эталоны чувствительности (например, проволочные) на контролируемом объекте – обычно с боку от шва, чтобы потом на снимке определить достигнутую чувствительность контроля по видимым проволочкам определенного диаметра.

3. Расчет режима экспозиции🔗

Оператор задаёт параметры на рентгеновском аппарате: напряжение (кВ), ток или количество импульсов, экспозицию (время облучения). Эти параметры выбираются исходя из толщины и плотности материала, чувствительности пленки или детектора, расстояния до объекта. Обычно существуют стандартные режимные карты или программы, облегчающие выбор режима. Если выставить слишком малую дозу, дефекты могут не проявиться (снимок получится «недосвеченным»), а чрезмерная доза приведёт к пересвечиванию (детали изображения «выгорят»). Квалифицированный дефектоскопист на основании своего опыта либо справочных таблиц подбирает оптимальный режим. Например, для стали толщиной 20 мм может потребоваться ~180 кВ и 5 мА⋅мин экспозиции на пленку средней чувствительности.

Формула для расчета ослабления: В радиографии пользуются правилом обратных квадратов для оценки дозы: интенсивность излучения падает пропорционально квадрату расстояния. Если на расстоянии r₁ получили приемлемую черноту снимка за время t, то на большем расстоянии r₂ при тех же параметрах экспозицию нужно увеличить примерно в (r₂/r₁)² раз. Это важно учитывать при невозможности приблизить аппарат к объекту. Также применяют понятие полупоглощающего слоя: толщина материала, уменьшающая интенсивность в 2 раза. Например, для стали ~3 мм стали ослабляют поток вдвое для рентгеновского излучения ~200 кВ. Зная эквивалентное число полуслоёв, можно рассчитать необходимую экспозицию для требуемой толщины.

4. Обеспечение безопасности перед экспонированием🔗

Ещё до включения излучения необходимо создать радиационно безопасные условия. Устанавливаются предупреждающие знаки и барьеры вокруг зоны контроля. Обычно для портативных аппаратов зона в радиусе 20–30 м считается опасной (точный радиус рассчитывается по мощности дозы конкретного аппарата). Все посторонние люди выводятся из этой зоны. Оператор и ассистент занимают безопасное укрытие – за бетонной стеной, грунтовым валом или на расстоянии, при котором доза падает до приемлемой. Согласно нормам радиационной безопасности (НРБ-99/2009), облучение персонала группы А не должно превышать 20 мЗв в год (в среднем), что достигается строгим соблюдением регламента работы[6]. Поэтому каждое включение рентгенаппарата сопровождается командой и убедительной связью – чтобы никто случайно не оказался в зоне облучения. Оператор включает высокое напряжение только убедившись, что зона свободна. В лабораториях действуют блокировки: дверь рентгеновской камеры закрыта – только тогда аппарат можно включить. В полевых условиях ответственность лежит на бригаде НК. Также персонал должен носить индивидуальные дозиметры (проверять накопленную дозу облучения).

5. Экспонирование (просветка)🔗

Непосредственно процесс облучения обычно занимает от нескольких секунд до нескольких минут, в зависимости от требуемой экспозиции. При импульсных аппаратах может формироваться серия импульсов. В это время излучение (рентгеновское или гамма) проходит через контролируемый участок и воздействует на регистрирующий элемент (пленку или цифровой детектор). После окончания экспонирования аппарат выключается (или источник гамма возвращается в контейнер). Плёнка считается "отснятой".

6. Проявка и получение изображения🔗

Если используется классическая пленка, следующим этапом идёт ее фотохимическая обработка. В специализированной тёмной комнате или в полевых условиях в переносном фотолаборатории плёнка проявляется в растворе проявителя, промывается, фиксируется фиксажом и сушится. Результат – прозрачный рентгеновский снимок (радиографический снимок) с изображением внутренней структуры шва. При цифровых методах это этап либо сканирования пластины в CR-сканере (для фотопластинок), либо просто считывания изображения с детектора на компьютер (DR). Цифровое изображение может сразу отображаться на экране ноутбука. Цифровые системы часто имеют программное обеспечение для улучшения контраста, масштабирования, автоматического измерения размеров дефекта и т.д. Но при оценке результатов важно соблюдать требования стандарта – например, в ISO 17636-2 оговорены минимальные требования к разрешению и контрасту цифровых радиографов, чтобы эквивалентно заменить пленку[4].

7. Интерпретация результатов (расшифровка дефектов радиографического контроля)🔗

Это, пожалуй, самый ответственный этап – оценка радиографического снимка квалифицированным дефектоскопистом (оператором II уровня квалификации НК, как требуют нормы). Специалист просматривает снимок на негатоскопе (специальном подсвечивающем экране) или на компьютере, если снимок цифровой, и выявляет индикации дефектов – потемнения или просветления отличающиеся от нормальной структуры. Производится расшифровка дефектов: определяются типы дефектов по форме и расположению. Например, круглые темные пятна небольшого размера, разбросанные в основном металле шва – вероятно поры. Длинная прерывистая темная линия вдоль оси шва – возможно непровар корня или посредине шва. Узкая резкая темная линия – трещина (если она ориентирована почти перпендикулярно лучам, она будет видна). Расплывчатое нечеткое пятно – может быть шлак или шлаковое включение, или подрез, в зависимости от контекста. Тут сказываются опыт и знание типичных рентгенограмм. Существенную помощь оказывают нормативные документы. Например, ГОСТ 23055-78 устанавливает классификацию результатов радиографического контроля: семь классов сварных соединений по допустимым размерам и количеству дефектов[7]. Проще говоря, стандарты содержат критерии, какие дефекты считать допустимыми, а при каких шов бракуется. Это и есть оценка качества сварных швов. К примеру, для трубопровода высокого давления могут допускаться единичные поры диаметром не более 1 мм, но трещины – абсолютно недопустимы в любом размере (ноль). Для менее ответственных конструкций допуски мягче. Дефектоскопист, обнаружив дефекты на снимке, замеряет их размеры (шкала часто наносится на снимке, либо по изображению эталона чувствительности можно оценить размеры индикаций). Затем сравнивает с нормами: если превышает допустимое – результат «неудовлетворительно».

8. Документирование результатов🔗

По итогам контроля заполняется протокол радиографического контроля, где указывается метод, режим, чувствительность, и перечисляются выявленные дефекты сварных соединений с классификацией (например: «непровар корня шва длиной 8 мм, выходящий за допустимый размер 5 мм по ГОСТ…»). При цифровой радиографии обычно снимки сохраняются в файле и могут прилагаться к отчёту. При плёночной – пленки маркируются и хранятся в архиве предприятия как доказательство качества. В протокол также входит заключение: годен узел или нет, рекомендации по ремонту, если брак.

Частые ошибки при радиографическом контроле: Несоблюдение технологии может привести к ложным выводам. Вот ряд типичных ошибок:

- Неверная экспозиция: переразвитый или недоразвитый снимок, на котором дефекты маскируются. Решение – точно рассчитывать режим, делать пробные экспозиции.

- Несоосность луча и шва: если источник был смещён, дефекты могут проецироваться нечетко. Важно правильно центровать рентгенаппарат относительно объекта.

- Световые засветки, артефакты на пленке: могут быть приняты за дефекты. Нужно беречь пленку от засветки, пыли, царапин, а при чтении отличать артефакты (например, царапина на пленке имеет характерные края).

- Нарушение идентификации: перепутанные или неправильно промаркированные снимки. Это чревато тем, что дефект отнесут не к тому шву. Каждый кадр должен иметь метки сторон (например, буквы "В" и "Н" – верх/низ трубы) и номер.

- Недостаточная чувствительность: не применили нужный пенетраметр – и мелкие дефекты могут остаться незамеченными. Следует всегда контролировать чувствительность по ГОСТ (видимость контрольных дефектов).

- Пренебрежение безопасностью: иногда торопятся и недостаточно оцепляют зону, подвергая риску окружающих. Это грубейшая ошибка – радиационная безопасность превыше всего, даже если приходится потратить лишнее время.

Итак, грамотно выполненный метод контроля сварных швов радиографией даёт ценные результаты – мы узнаем о внутренних дефектах, невидимых глазу, и можем принять меры. Однако не все виды дефектов одинаково доступны для рентгена. Поговорим немного подробнее о типах дефектов и том, какие методы лучше их выявляют, прежде чем перейти к обсуждению безопасности и нормативов.

Типичные дефекты металлоконструкций и оценка результатов радиографии🔗

Сварные швы и металлические изделия могут содержать разнообразные дефекты – по происхождению, форме, опасности. Дефекты металлических конструкций условно делятся на производственные (возникающие при изготовлении: сварке, литье, обработке) и эксплуатационные (возникающие при нагрузках, коррозии, износе). Радиографический контроль наиболее эффективен для выявления производственных дефектов сварки и литья, а также некоторых эксплуатационных, если они представляют собой внутренние несплошности. Перечислим основные виды дефектов и оценим, как они проявляются на рентгенограмме и другими методами:

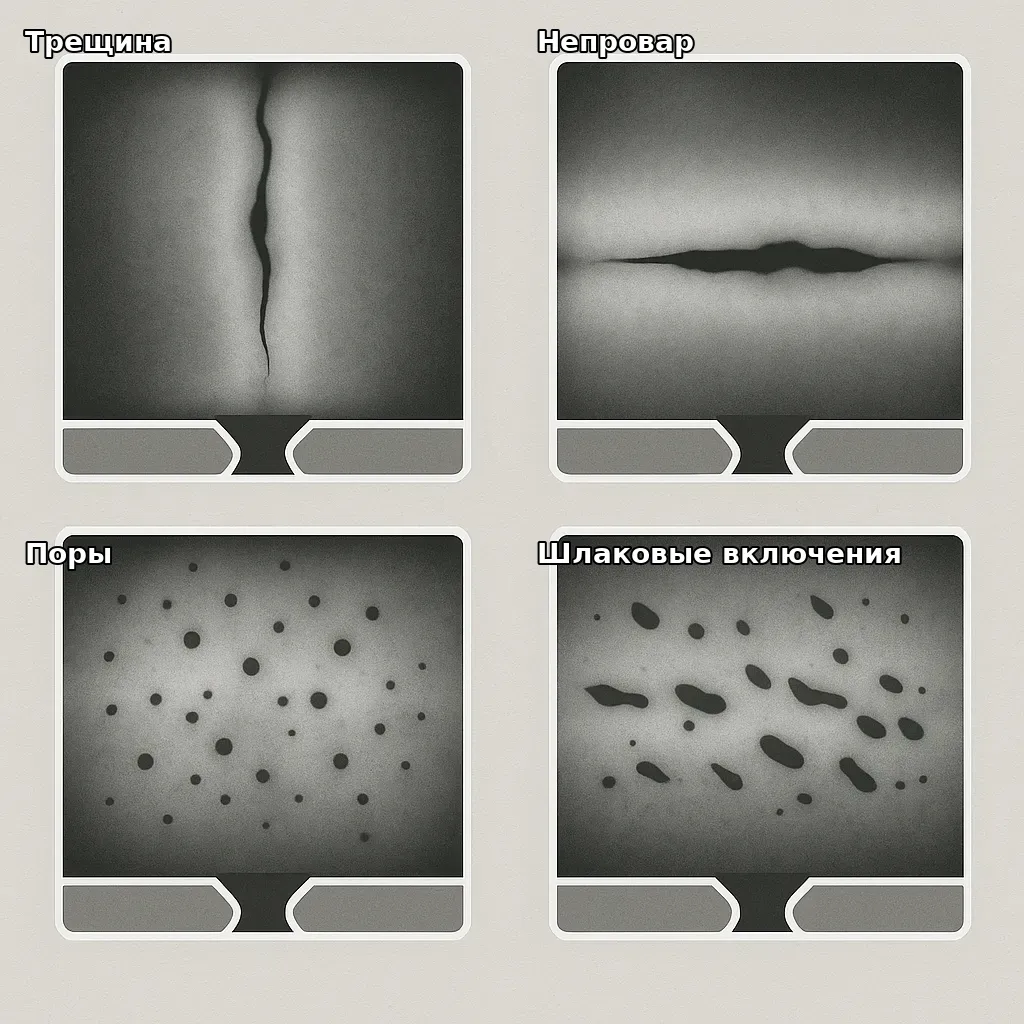

Трещины🔗

Это разрывы сплошности металла. Бывают горячие трещины в сварных швах (возникают при кристаллизации металла) и холодные, или эксплуатационные усталостные трещины. На радиографическом снимке трещина видима, если её плоскость ориентирована близко перпендикулярно к лучам. Тогда она выглядит как тонкая извилистая тёмная линия. Однако если трещина расположена вдоль направления просвечивания (например, трещина по глубине шва, параллельно лучу), то на рентгене она может не выявляться[8] – луч проходит вдоль нее и не даёт контраста. Поэтому стандарты предупреждают, что радиография не гарантирует обнаружения таких трещин. Для обнаружения трещин, особенно поверхностных, эффективнее ультразвуковой контроль (эхо от трещины хорошо ловится) или капиллярная дефектоскопия (для открытых трещин). В идеале комбинируют методы. Но если трещина поймана на рентгене – это явный брак: ни один стандарт не допускает трещины. Решение одно – вырезать/переварить участок.

Непровар и несплавление🔗

Это нарушения технологии сварки: отсутствие провара корня шва, неполное сплавление по кромкам. На рентгенограмме непровар корня обычно проявляется как прямолинейная темная полоса вдоль центра шва (где корень должен быть), часто с чёткими краями. Несплавление по кромке – темная линия по границе шва с основным металлом. Рентген хорошо выявляет непровары, если шов ориентирован нормально к пучку. В практике много раз ловили именно такие дефекты – они опасны тем, что сильно снижают прочность соединения. Допустимый размер непровара очень мал (несколько мм в протяженность) даже для низких категорий швов, а для ответственных швов непровар недопустим вовсе. Альтернативно, ультразвук тоже способен обнаруживать непровары, но может путать их с трещинами, нужен опытный оператор. Рентгеноконтроль даёт более наглядную картину непровара, особенно в трубопроводных стыках.

Поры и газовые включения🔗

Это небольшие полости сферической или вытянутой формы, образовавшиеся из-за газа в расплаве при сварке или литье. Поры на рентгеновском снимке выглядят как округлые темные точки. Размер пор колеблется от микроскопических до нескольких миллиметров. Единичные мелкие поры обычно допускаются стандартами (в ограниченном количестве), но скопление пор (пористость) или крупные поры – уже проблема. Рентгенография – лучший метод выявления пористости, он прямо заточен под такие дефекты металла. Ультразвук же плохо распознает очень мелкие поры – сигнал слабо отражается от маленьких газовых сфер. Поэтому, например, дефекты проката металла типа газовых пузырей (если они есть внутри слитка/заготовки) лучше контролировать радиографически или на просвет (если толщина позволяет).

Шлаковые включения и неметаллические включения🔗

В сварных швах часто встречаются шлаковые включения – остатки флюса, шлака, которые застыли внутри металла. Они обычно продолговатой формы, могут быть одиночными или цепочками. На рентгене шлак даёт продолговатое темное изображение, часто с нечёткими краями (в отличие от пор, которые более чёткие и круглые). Включения могут быть допущены мелкие, но если образуют сплошную цепочку по всей длине шва – шов бракуется по категории качества. Нерадиационные методы тут тоже могут помочь: ультразвук фиксирует крупные шлаковые включения как рассеянные сигналы, но мелкие рассеянные поры/шлаки он тоже может пропустить. Так что рентгенографический контроль сварных соединений особо эффективен для выявления именно объемных включений – пор и шлака.

Подрезы, прожоги (сварочные дефекты формы)🔗

Подрез – это канавка у края шва, прожог – сквозное проплавление стенки (дырка). Эти дефекты поверхности металла после сварки скорее обнаруживаются визуально, но рентген тоже фиксирует их, если, скажем, прожог заплавлен сверху металлом – под прожогом будет полость, видимая на снимке. Однако для подрезов и других поверхностных дефектов поверхности (царапины, надрывы) лучше подходит ВИК или капиллярный метод. Радиография всё же ориентирована на внутренние дефекты.

Расслоения и трещины в основном металле🔗

В прокате могут быть плоские расслоения (например, дефект типа закат – надорванный слой, прокатанный в пластину). Такие дефекты проката металла рентген выявляет плохо, т.к. они лежат параллельно пластине и не создают разницы в толщине для лучей. Тут эффективно ультразвуковое прозвучивание. Если же в пластине есть объемные включения (шлаковые, неметаллические), радиография может их показать, но в толстом прокате (более 40-50 мм) требуется очень мощный источник либо гамма с кобальтом-60, а это хлопотно. Потому чаще для листов применяют ультразвук. Тем не менее, для контроля, скажем, железнодорожных рельсов когда-то применяли рентгенографию (искали внутренние трещины, дефекты термической прокатки), сейчас тоже перешли на УЗК в основном.

Подводя итог по дефектам: рентгеновский метод контроля отлично выявляет объемные дефекты (поры, включения, полости) и достаточно хорошо – некоторые протяженные (непровары, трещины), если они выгодно ориентированы. Но он малоэффективен для плоскостных дефектов, идущих параллельно лучам или поверхности. Поэтому в практике для высокой надежности контроля применяют комбинированный подход: радиография + ультразвук, радиография + магнитопорошковый метод (для поверхностных трещин), и т.п. Качество сварных швов оценивается комплексно. Стандарты (например, ГОСТ 23055-78, ISO 5817) классифицируют дефекты и устанавливают допуски. Главное – никакие опасные дефекты не должны ускользнуть.

Ниже приведена небольшая сравнительная таблица, показывающая, какие методы НК лучше обнаруживают разные типы дефектов сварных соединений:

Таблица 2. Сравнение методов неразрушающего контроля сварных швов по обнаружению дефектов

| Тип дефекта | Радиографический контроль (рентген/гамма) | Ультразвуковой контроль (УЗК) | Визуально-измерительный контроль (ВИК) |

|---|---|---|---|

| Внутренние поры, включения | Отлично – видны как темные пятна на снимке | Удовлетворительно – отражаются слабо, не все | Не видны визуально |

| Непровары, несплавления | Хорошо – проявляются линиями на рентгенограмме (если ориентированы) | Хорошо – дают четкий сигнал эхолота | Не видны (внутренние дефекты) |

| Трещины (сквозь толщину) | Удовлетворительно – видны, если ориентированы к лучу; могут не проявиться при неудобном направлении | Отлично – отражаются как сильный сигнал, обнаруживаются эхоскопом | Частично – видны только выходящие на поверхность трещины |

| Поверхностные дефекты (подрезы, трещины на поверхности) | Плохо – не дают контраста (или очень слабо) | Плохо – УЗК не видит открытые поверхностные тонкие трещины без специальных наклонных ПЭП | Отлично – визуально и с помощью измерительного инструмента легко фиксируются |

| Толстостенные объекты (>50 мм) дефекты внутри | Ограниченно – требуется очень мощный источник или длительная экспозиция; качество хуже | Хорошо – проникающая способность УЗК высока на металле большой толщины | Неприменимо |

| Документирование результатов | Есть – пленка/цифровой снимок хранится, служит доказательством | Частично – результаты в виде отчета, можно сохранить показания дефектоскопа (A-scan, B-scan) | Есть только заключение инспектора, фотоснимки поверхности при необходимости |

Как видно, рентгенография выигрывает в наглядности и обнаружении объемных несовершенств, ультразвук – в выявлении трещин и в контроле толстых изделий, визуальный метод – в поимке наружных изъянов. Не случайно часто все три используются последовательно: сначала ВИК (поверхность), затем рентген или УЗК (объем). В любом случае, радиографический метод остаётся одним из наиболее эффективных методов контроля качества сварных конструкций благодаря своей универсальности и достоверности картинки.

Требования безопасности при рентгеновском контроле🔗

Рентгеновское излучение относится к ионизирующему, и работа с ним требует строгого соблюдения мер безопасности. Радиационная безопасность – ключевой аспект при организации радиографического контроля на производстве. Ошибка в обращении с рентгеновским оборудованием может привести к облучению людей, поэтому существуют подробные нормативы и правила, которых должен придерживаться каждый дефектоскопист.

Основные правила радиационной безопасности🔗

Техника безопасности при работе с рентгеновским оборудованием регламентируется как национальными стандартами, так и санитарными нормами. В России базовым документом является Федеральный закон №3-ФЗ «О радиационной безопасности населения» и вытекающие из него санитарные правила. Специально для неразрушающего контроля разработаны СанПиН 2.6.1.3164-14 «Гигиенические требования по обеспечению радиационной безопасности при рентгеновской дефектоскопии». Этот документ охватывает все – от требований к помещению лаборатории до порядка дозиметрического контроля персонала. Согласно СанПиН 2.6.1.3164-14, рентгеновский дефектоскоп рассматривается как источник ионизирующего излучения, потенциально опасный для здоровья, и все работы с ним должны проводиться обученным персоналом при строгом соблюдении регламента[9][10]. Основной принцип – непрерывный контроль и минимизация доз. Вот несколько ключевых правил радиационной безопасности при рентген-контроле:

Зонирование и ограждение

Место проведения радиографии должно быть изолировано от персонала, не участвующего в контроле. На время экспозиции вокруг источника устанавливается барьер (сигнальная лента, конусы, ограждения) с предупреждающими знаками «Опасно, Радиация!». Радиус опасной зоны рассчитывается исходя из мощности дозы прибора. Для лабораторий стационарных устройств строятся защитные камеры, стены которых содержат свинец, баритовый бетон или другие поглотители, чтобы наружу излучение не выходило. В полевых условиях иногда используют мобильные укрытия – например, свинцовые ширмы или контейнеры, куда прячется оператор. Обязательно вывешиваются знаки радиационной опасности.

Доза облучения и время

Принцип ALARA (As Low As Reasonably Achievable – насколько возможно низко) гласит: облучение должно быть минимально возможным. Это достигается сокращением времени работы источника (делать только необходимые экспозиции), использованием технических средств защиты (экранировать источник максимально, применять коллиматоры – насадки, ограничивающие пучок по углу). Персонал группы А (работающий с излучением) носит индивидуальные дозиметры (термолюминесцентные, электронные) и регулярно сдает их на считывание дозы. Контролируется, чтобы никто не превысил годовой лимит. Как указано в НРБ-99/2009, для персонала это 20 мЗв/год в среднем, но не более 50 мЗв в год[6] – эти нормы встроены во внутренние инструкции предприятий. На практике же реальные дозы дефектоскопистов намного меньше лимитов, если соблюдаются меры безопасности – обычно единицы мЗв в год.

Обучение и допуск персонала

К работе с рентгеновскими аппаратами допускаются только прошедшие специальное обучение сотрудники. Каждый радиографист должен иметь удостоверение по радиационной безопасности (ежегодно или раз в 3 года проводится обучение и проверка знаний правил). Кроме того, персонал проходит обязательные медицинские осмотры – чтобы не было противопоказаний к работе с ИИ (например, заболевания, несовместимые с периодическим облучением). Инструктаж по радиационной безопасности проводится при каждом допуске на объект: ответственный за радбез офицер объясняет схему радиационной защиты, зоны, действия при нештатной ситуации и т.п. Список лиц, имеющих право работать с тем или иным рентгеновским аппаратом, утверждается руководством заранее[11]. Никакие посторонние лица и необученные работники не могут самовольно включать дефектоскоп – это строжайше запрещено.

Проверка оборудования и документация

Рентгеновские установки должны иметь паспорт, сертификат, отметки о поверке (для дозиметрических приборов) и о техническом обслуживании. Периодически проводится аттестация рабочего места на соответствие нормам (раз в год измеряются уровни излучения вокруг, проверяется исправность сигнальной арматуры – у стационарных установок есть сигнальная лампа «Рентген включен»). Также должны быть в наличии нормативные документы: производственные инструкции, аварийные инструкции (что делать при застревании источника гамма, например), журналы учета доз облучения персонала и журнал включений аппарата.

Средства индивидуальной защиты

В классическом понимании, свинцовый фартук, перчатки – в промышленной радиографии используются редко, потому что обычно все выполняется дистанционно. Однако, если приходится держать пленку или кассету недалеко от источника перед экспозицией, дефектоскопист может надеть свинцовый фартук 0,5 мм Pb эквивалента и перчатки – это защитит от рассеянного излучения. Постоянно же работать под лучами нельзя – СИЗ не панацея, они лишь дополняют основные меры (время, расстояние, экраны). В любом случае, персонал обязан носить дозиметр как часть экипировки.

Контроль рабочей зоны

Перед началом работ измеряется фоновой радиационный фон в районе. После включения установки – дозиметристы или сами операторы проверяют мощность дозы на границе опасной зоны, убедившись, что она не превышает допустимого (например, не более 0,3 мкЗв/ч на границе зоны, где могут находиться люди – такое требование может быть локально установлено). Если вдруг зафиксировано превышение – работы останавливаются и усиливается защита или расширяется зона.

Запрещенные приемы

Категорически запрещается проводить рентгенологическое исследование людей в производственных целях (например, "просветить" руку работника, чтобы проверить как держит инструмент) – такие инциденты описаны только как примеры грубейших нарушений[12]. Также нельзя оставлять источник без присмотра, переносить рентгеновский аппарат включенным и т.п. Любые действия вне регламента считаются чрезвычайной ситуацией. В случае аварий (например, запирание источника Ir-192 вне контейнера, утрата контроля над излучением) – действуют планы ликвидации, людей эвакуируют, вызывают специалистов-регулировщиков (часто МЧС занимается подобным).

Нормативные требования и стандарты безопасности🔗

На законодательном уровне радиационная безопасность регламентируется несколькими уровнями документов:

Федеральные законы и Правила

Уже упоминался ФЗ-3 «О радиационной безопасности населения», а также ФЗ-52 «О санитарно-эпидемиологическом благополучии». Они задают общую базу. Отраслевые правила – например, правила Ростехнадзора для опасных объектов – могут требовать разработки специальных регламентов на проведение радиографии на таких объектах.

Санитарные нормы (СанПиН и ОСПORB)

Ключевые: СанПиН 2.6.1.2523-09 – НРБ-99/2009 (нормы радиационной безопасности)[10], и СанПиН 2.6.1.3164-14 – гигиенические требования при рентген-дефектоскопии. Также основополагающие ОСПОРБ-99/2010 – основные санитарные правила обеспечения радбез. Они детализируют требования к помещениям лабораторий, к регистрации и учёту источников излучения, к обучению персонала, приведены формулы расчёта радиационной защиты и т.д. Например, СанПиН 2.6.1.3164-14 определяет, что проект рентгенодефектоскопической лаборатории должен быть согласован с органами саннадзора, стены просчитываются на толщину с учётом напряжения аппарата и режима работы, обязательно наличие блокировок и сигнализации[13].

Стандарты по радиационному контролю

С точки зрения метрологии, ГОСТ 8.638-2013 (метрологическое обеспечение радиационного контроля) определяет, как проверяются дозиметры, радиометры и прочее оборудование[14]. А ГОСТ 20426-82 (радиографический контроль, правила) и ряд других – как обеспечить качество самого контроля. Есть даже стандарт ГОСТ Р 55776-2013 «Контроль неразрушающий радиационный. Термины и определения», где введены все термины вроде рентгенографический метод, рентгеновский снимок, поглощающая способность и др. Правильное употребление терминов – тоже часть культуры безопасности и качества: например, персонал должен однозначно понимать разницу между рентгенографией (с получением пленки) и рентгеноскопией (наблюдение на экране в реальном времени).

Важно отметить, что все предприятия, выполняющие радиографический контроль, должны иметь соответствующие лицензии. В России деятельность с источниками ионизирующего излучения подлежит лицензированию Ростехнадзора (для производственных объектов) или Роспотребнадзора – зависит от ситуации. Без лицензии использовать промышленный рентгеновский аппарат незаконно. Для получения лицензии организация должна представить документы об обучении сотрудников, о наличии помещений или процедур, обеспечивающих безопасность, о поставленных на учет источниках излучения и т.д.

Безопасность превыше всего: Как опытный специалист, я всегда напоминаю молодым дефектоскопистам: нет такого производственного задания, которое стоит здоровья или жизни. Если условия не позволяют безопасно провести рентген-контроль (например, люди работают вблизи и их некуда эвакуировать, или рентген-аппарат неисправен и не блокируется излучение) – работу нужно перенести или заменить метод контроля. Радиационная безопасность – это не формальность, а жесткое правило. В моей практике был случай, когда радиографист спас монтажника: перед началом просветки трубы он заметил, что слесарь, вопреки инструкции, остался работать за колонной в зоне контроля. Работа немедленно остановлена, человек выведен – возможно, благодаря этому предотвратили его облучение. Помните, что рентгеновские лучи невидимы, но их действие вполне реально. Поэтому строго выполняйте все требования безопасности при проведении рентгенографии – от инструкции по технике безопасности до использования дозиметров и журналов учета. Это залог того, что мощный инструмент рентгеноконтроля принесёт только пользу и не нанесёт вреда.

После детального обзора методики и безопасности, осталось рассмотреть несколько частых вопросов, которые задают про рентгеновский контроль.

Ответы на часто задаваемые вопросы (FAQ)🔗

Вопрос 1: Где купить дефектоскоп и как выбрать подходящий?🔗

Ответ: Рентгеновские дефектоскопы продаются специализированными фирмами – официальными дистрибьюторами оборудования НК. Выбирая дефектоскоп, прежде всего оцените задачи: максимальная толщина контролируемого металла, тип объектов (трубы, листы, литьё), условия работы (лаборатория или поле). От этого зависит необходимое напряжение и мощность аппарата, его конструкция (портативный или стационарный). Например, если вы планируете контролировать сварные швы трубопроводов до 20 мм толщиной, разумно взять аппарат ~160 кВ, портативный. Обратите внимание на характеристики: масса (важно, если придётся переносить), наличие функций (например, плавная регулировка напряжения, память режимов), комплектация средствами защиты. Цена дефектоскопа варьируется: базовые модели (100–160 кВ) могут стоить от нескольких сотен тысяч рублей, более мощные (200–300 кВ) – до миллионов. Покупать лучше у проверенных поставщиков, которые предоставят гарантию и сервис. Например, рассмотрите Рентгеновский дефектоскоп МИТ РЭЙ XQ – это серия надёжных отечественных портативных дефектоскопов с напряжением от 100 до 300 кВ, покрывающая толщины стали от 8 до 50 мм. В комплекте уже идут необходимые принадлежности (штатив, кабели, пульт). Важно также проверить, чтобы аппарат имел сертификат и разрешение Ростехнадзора (или Росатомнадзора, если требуется) для эксплуатации. И не забудьте про обучение персонала – часто поставщики предлагают и обучение работе на новом оборудовании.

Вопрос 2: Как часто нужно проводить контроль качества сварных соединений трубопроводов?🔗

Ответ: Частота контроля зависит от стадии жизненного цикла и требований нормативов. При изготовлении нового трубопровода обычно контролируются все (100%) стыки или выборочно, согласно проекту качества: например, каждый 10-й стык – обязательно. Многие стандарты (та же СНиП или СП на трубопроводы) указывают процент радиографии от общего числа швов, в зависимости от категории трубопровода (чем опаснее среда и давление, тем больше процентов швов просвечивают, вплоть до каждого). После завершения монтажа и успешного контроля следующий обязательный этап – гидроиспытание на прочность и герметичность, оно выявляет протечки, но не даёт информации о невидимых надрезах, которые могут разрастись. В процессе эксплуатации трубопровода регламентных радиографических проверок обычно не делают сплошь (это сложно организационно – остановка, обеспечить безопасность и т.п.). Однако на опасных объектах проводят периодические обследования: раз в несколько лет – либо альтернативными методами (ультразвуковое сканирование швов, акустическая эмиссия и т.д.), либо при ремонтах – выборочную радиографию подозрительных соединений. Например, для теплосетей в городах практикуют обследование наиболее нагруженных узлов раз в 4–5 лет неразрушающими методами, включая рентген при подозрении на трещины в швах. Также после аварий или выявления дефектов (например, обнаружена утечка – значит, где-то трещина) обязательно делают рентгенографию соседних швов, чтобы убедиться, что аналогичные дефекты отсутствуют. Резюмируя: при новом строительстве – сразу по завершении сварки; при эксплуатации – периодически, в зависимости от риска, либо при каждом ремонте замененных участков. И конечно, если в ходе эксплуатации на металле появились подозрительные дефекты (например, коррозия около шва), стоит провести внеплановый НК, в том числе радиографию, чтобы вовремя обнаружить проблемное место.

Вопрос 3: Какие существуют альтернативы рентгеновскому контролю?🔗

Ответ: Альтернативы – другие методы неразрушающего контроля, выбор которых зависит от природы дефектов и условий работы. Основной конкурент радиографии для сварных швов – ультразвуковой контроль (УЗК). Ультразвук не использует излучения, вместо этого высокочастотные колебания проходят через металл и отражаются от дефектов. Его преимущества: безопасность (нет радиации), мобильность (прибор весит ~2 кг), возможность оценить трещины в любом ориентировании (эхо поймается). УЗК часто применяют там, где рентген невозможен (например, объект в работе, нельзя выгнать людей, или толщина большая – свыше 100 мм). Однако ультразвуковые дефектоскопы требуют хорошей подготовки оператора – интерпретация сигналов сложнее, и нет наглядной "картинки". К тому же ультразвуку мешают акустические шумы, сложная геометрия деталей, он плохо работает на грубозернистом металле (рассеяние). Так что, например, для литых деталей ультразвук менее эффективен, и там лучшим остаётся рентгенографический метод контроля. Ещё один альтернативный метод – радиографический контроль с использованием нейтронов (нейтронография) или терапевтические гамма-установки, но это узкоспециальные случаи и дорого. Если же говорить о совершенно другом подходе – визуально-измерительный контроль (ВИК) применяется всегда как дополнение: он прост, дёшев и выявляет наружные дефекты, но, понятное дело, не заменит рентген для внутренностей. Магнитнопорошковый метод хорош для обнаружения поверхностных и подповерхностных трещин в ферромагнитных металлах – им, например, просматривают поверхность шва после механической обработки, чтобы гарантировать отсутствие тонких трещинок, которые рентген мог не увидеть. Капиллярная дефектоскопия – аналогично, для неглубоких поверхностных трещин, используется на аустенитных сталях и цветных сплавах, где магнитка неприменима. В общем, полная альтернатива радиографии по охвату – только ультразвук, но и он скорее не заменяет, а дополняет радиографию. В некоторых случаях (на фланцевых соединениях, в узких уголках) не подходит ни рентген ни УЗ – тогда идут на разрушающий контроль (вырезают образцы и смотрят металлографически). Но это уже крайний случай. Если же вопрос стоит как: рентген или ультразвук для сварных швов – выбор делается с учётом требований заказчика и норм: часто требуют радиографию и ультразвук (двойной контроль) для важных швов. Таблица выше сравнивала эти методы. Также стоит упомянуть относительно новую технологию – рентгеновский компьютерный томограф (КТ) для промышленных деталей, фактически 3D-рентген. Она позволяет "видеть" дефекты в объеме с высокой точностью, но доступна пока только для сравнительно небольших объектов (размером до десятков сантиметров) и требует сложного оборудования.

Вопрос 4: Как правильно проводить рентген сварочных швов?🔗

Ответ: Кратко повторим основные шаги правильного проведения радиографического контроля сварного шва (как своего рода чек-лист):

- Подготовьте шов: очистите, проведите ВИК, убедитесь, что поверхность приемлема, отметьте зону контроля, прикрепите маркеры (номер, сторона).

- Выберите параметры и позицию: определите, как разместить аппарат и пленку/детектор – с одной стороны или двух, какое фокусное расстояние, поставьте пенетраметр на место.

- Рассчитайте режим: по толщине и материалу установите оптимальное напряжение и экспозицию. Если не уверены, сделайте пробный снимок на обрезке шва или контрольном образце.

- Обеспечьте безопасность: выставьте ограждение, предупредите всех, удалите людей. Проверьте дозиметром отсутствие утечек (при стационарных системах) и готовность блокировок/сигнализации.

- Экспонирование: включайте излучение на рассчитанное время. Во время экспонирования не приближайтесь к зоне и следите, чтобы никто не вошёл.

- Извлеките пленку безопасно: после выключения аппарата подождите распада наведенной радиации (если применялась гамма) либо сразу снимайте кассету, но убедившись, что источник убран. Развесьте табличку "Отлично, сделано" 😊 (шутка) и снимите ограждения только после полного окончания работ.

- Проявка/считывание: оперативно, но аккуратно обработайте пленку по инструкции (температура проявителя, время и т.д. – критично для качества). Либо скачайте образ с детектора.

- Анализ снимка: в комфортных условиях (комната с приглушенным светом для негатоскопа, либо калиброванный монитор для цифры) просмотрите снимок. Убедитесь, что чувствительность соответствует (пенетраметр виден нужного номера). Отметьте все подозрительные индикации дефектов, измерьте их.

- Сопоставьте с нормой: определите, какие индикации являются дефектами (например, по ГОСТ 23055-78 – допустимые размеры) и решите, годен шов или нет.

- Оформите результат: заполните протокол, зафиксируйте, что сделано (номер шва, режим, пленка, результат). Сообщите производству о результате – либо "шов соответствует", либо "требуется ремонт такого-то дефекта".

Если всё сделать по этой схеме, рентгеновский контроль сварных швов будет проведён правильно. Помните, что важна педантичность на каждом шаге – от настроек до записи данных. Тогда метод даст максимальную пользу.

Заключение🔗

Сравнение эффективности методов контроля🔗

Рентгеновский контроль по праву занимает одно из центральных мест среди методов НК. Его основное преимущество – наглядность и достоверность: мы получаем "снимок" внутренней структуры и можем документально подтвердить качество. По способности выявлять объемные внутренние дефекты радиография превосходит другие методы. Тем не менее, как мы обсуждали, у неё есть и ограничения – например, трудности с обнаружением некоторых типов трещин, необходимость строгих мер безопасности, немалые затраты времени на проявку/анализ. В современном промышленном контроле, особенно в полевых условиях, иногда радиографию заменяют или дополняют ультразвуком, чтобы обойтись без радиации. Контроль сварочных швов часто реализуется как комбинация методов: визуальный + УЗК, или визуальный + рентген + УЗК для важнейших объектов. Такой комплексный подход обеспечивает наивысшую надежность выявления дефектов. Если же сравнить рентген vs ультразвук напрямую: рентген дает постоянное свидетельство (снимок) и обнаруживает поры/шлаки лучше, ультразвук оперативнее и безопаснее, лучше видит трещины. Правильный выбор зависит от конкретной задачи.

Рекомендации по выбору метода🔗

Для контроля сварных соединений трубопроводов высокого давления лучшим решением обычно является радиографический метод (особенно с использованием современных цифровых рентгеновских систем или кроулеров) – он обеспечит качественный результат на объектах, где важна тщательность (нефтегаз, химическое производство). При контроле длинных швов на плоских конструкциях (например, сварные балки или резервуары) можно эффективно применять комбинацию: основные участки – радиография, а места, куда трудно подлезть или потенциально с трещинами – ультразвук. Если конструкция не допускает радиацию (например, в действующем цеху с людьми) – стоит задействовать ультразвуковые дефектоскопы либо дождаться окна, чтобы сделать рентген ночью, когда никого нет. Для тонколистовых изделий (0,5–5 мм, как авиационные) нередко достаточно капиллярного метода для трещин и визуального контроля, но радиография все же выявит скрытые коррозионные потери или несвари. В конце концов, методы неразрушающего контроля – не конкуренты, а союзники, и грамотный инженер по НК использует их сочетание оптимальным образом.

Перспективы развития рентгеновского контроля🔗

Отрасль НК постоянно совершенствуется. В радиографию всё больше проникают цифровые технологии и автоматизация. Уже сейчас есть системы цифровой дефектоскопии, где рентгеновский снимок автоматически анализируется специальным ПО: алгоритмы компьютерного зрения могут помочь обнаружить дефекты на изображении, указывая оператору подозрительные зоны. Это снижает влияние человеческого фактора и ускоряет расшифровку. Еще одно направление – трёхмерная радиография, т.е. промышленная компьютерная томография. По мере удешевления оборудования мы увидим её более широко: например, КТ для контроля критически важных литых деталей (лопаток турбин) уже применяется, давая объемное отображение дефектов, недоступное простому рентгену. В полевых условиях, возможно, получат развитие автономные роботы с рентгеном – например, дроны или краулеры, которые смогут обследовать трубопроводы и резервуары без участия человека на месте (это актуально для труднодоступных объектов). Также совершенствуется элементная база: приходят новые поколения рентгеновских трубок с меньшим фокусным пятном (а значит – с более высоким разрешением снимка), портативные микро-фокусные аппараты, позволяющие делать радиографический анализ тончайших деталей с увеличением (по сути, рентгеновская микроскопия).

С точки зрения безопасности, ожидается повсеместное укрепление радиационной безопасности – внедрение электронных систем контроля доступа, онлайн-мониторинга доз (сейчас уже есть персональные дозиметры с Bluetooth, передающие данные в единый центр). Это позволит в реальном времени отслеживать обстановку и мгновенно реагировать, если кто-то приближается к зоне облучения или превышена доза. Государственные стандарты тоже развиваются: вводятся актуализированные ГОСТ ISO 20769 (условно, если будет принят – касающийся цифровой радиографии), новые редакции норм безопасности с учётом опыта эксплуатации.

Практическая ценность метода🔗

Практическая ценность метода остаётся непреложной: рентгенография предотвращает аварии, повышает ресурс оборудования, экономит деньги, выявляя дефекты до того, как они приведут к разрушению. Например, в фундаментном строительстве нет прямого применения рентгена, но контроль качества свай выполняется другими методами (ультразвук, статические испытания) – всё это комплекс обеспечения надежности сооружений (подробнее в нашем материале Контроль качества свай: методы и оборудование для обеспечения надежности фундаментов). В металлических же конструкциях рентген был и будет надежным "рентгеновским зрением" инженера. Как специалист, я убежден, что при грамотном использовании (по регламентам и с умом) рентгеновский контроль останется одним из столпов промышленной дефектоскопии, а новые технологии сделают его ещё более удобным, быстрым и безопасным.

Глоссарий🔗

- Рентгенографический контроль – метод неразрушающего контроля, основанный на прохождении рентгеновского излучения через объект и регистрации ослабленного излучения на фотопленке или цифровом детекторе.

- Радиационная безопасность – комплекс мер по защите людей и окружающей среды от вредного воздействия ионизирующего излучения при проведении радиографических работ.

- Дефектоскоп – прибор для неразрушающего контроля материалов и изделий, в данном контексте – рентгеновский аппарат для радиографического контроля.

- Рентгеновская трубка – основной элемент рентгеновского аппарата, генерирующий рентгеновское излучение при подаче высокого напряжения.

- Экспозиция – время облучения объекта рентгеновским излучением, необходимое для получения качественного снимка.

- Пенетраметр – эталон чувствительности радиографического контроля, используемый для оценки качества снимка и определения минимального размера выявляемых дефектов.

- Радарограмма – графическое отображение результатов радиографического контроля, показывающее внутреннюю структуру объекта.

- Гамма-дефектоскоп – прибор для радиографического контроля, использующий гамма-излучение радиоактивного источника вместо рентгеновского излучения.

- Кроулер – самоходный рентгеновский аппарат для контроля сварных швов трубопроводов изнутри трубы.

Рекомендуемая литература и нормативные документы🔗

-

ГОСТ 7512-82 «Контроль неразрушающий сварных соединений. Радиографический метод» – основной стандарт на радиографический контроль сварных швов.

-

Действующие ГОСТы на радиографические методы НК – обзор нормативной документации по радиографическому контролю.

-

ISO 17636-2:2013 «Non-destructive testing of welds — Radiographic testing — Part 2: X- and gamma-ray techniques with digital detectors» – международный стандарт на цифровую радиографию.

-

НРБ-99 – Нормы радиационной безопасности, основные документы по радиационной защите.

-

Гигиенические требования по обеспечению радиационной безопасности при рентгеновской дефектоскопии – санитарные правила для рентгеновской дефектоскопии.

-

Требования к помещениям и рентгеновскому оборудованию дефектоскопической лаборатории – технические требования к организации радиографического контроля.

Источники:

[1] [2] [8] [15] ГОСТ 7512-82

[3] [5] [7] [14] Действующие ГОСТы на радиографические методы НК

[4] ISO 17636-2:2013 - Non-destructive testing of welds — Radiographic testing — Part 2: X- and gamma-ray techniques with digital detectors

[6] НРБ-99 — Википедия

[9] Гигиенические требования по обеспечению радиационной безопасности при рентгеновской дефектоскопии - Российская газета

[10] [11] [12] [13] Требования к помещениям и рентгеновскому оборудованию дефектоскопической лаборатории